Термический цикл, т. е. изменение температуры в данной точке шва или около-шовной зоны во время сварки, является основой для оценки влияния параметров режима сварки на изменения структуры в основном металле или металле шва.

Термический цикл околошовной зоны определяется принятым режимом сварки, соответствующим заданной производительности процессов плавления основного и присадочного металлов. Часто оказывается возможным так выбирать параметры режима сварки, чтобы, удовлетворив требованиям производительности сварки и формирования шва, обеспечить термический цикл, вызывающий благоприятные изменения структуры и свойств.

К структуре зоны термического влияния и к свойствам сварного соединения предъявляют разнообразные требования, зависящие от вида металла, технологии изготовления и типа конструкции и ее служебного назначения. Так, например, при сварке легированной конструкционной стали значительная длительность нагрева выше 900° С может привести к нежелательному росту зерна аустенита, а большая скорость охлаждения в субкритическом интервале распада аустенита может вызвать повышение твердости вследствие закалки. Расчет термического цикла может установить те пределы технологического режима сварки, при которых не происходит местного изменения пластических свойств, могущих понизить несущую способность сварного соединения, особенно при ударной нагрузке, при наличии концентраторов напряжения и при низких температурах эксплуатации.

Однопроходная сварка. Основными параметрами термического цикла околошовной зоны при однопроходной сварке или наплавке являются максимальная температура Тmах, мгновенная скорость охлаждения Ʋ, °С/с приданной температуре Т и длительности нагрева tн выше данной температуры Т (рис. 24).

При дуговой наплавке валика на массивное изделие (см. рис. 4 и 25а) скорость охлаждения, °С/с при Т

а при сварке листов встык в один проход или при наплавке валика на лист малой толщины (см. рис. 5 и 25 в)

где Т0 — начальная температура изделия, или температура сопутствующего подогрева.

5. Коэффициенты приведения

|

Приводимая |

Первый слой стыка, угол разделки |

Наплавка, однопроходная сварка |

Первый слой при соединении тавровом, нахлесточном

|

|

q/Ʋ |

3/2 |

1 |

2/3 |

|

δ |

3/2 |

1 |

1 |

При наплавке валика на лист произвольной толщины (рис. 25, б) скорость охлаждения рассчитывают по номограммам (рис. 26, а и б). При расчете скорости охлаждения по номограммам или по выражениям (22) и (23) вместо истинных значении погонной энергии q/Ʋ и толщины металла δ вводят их приведенные значения, полученные умножением q/Ʋ и δ на коэффициенты, учитывающие влияние конструкции соединения (табл. 5).

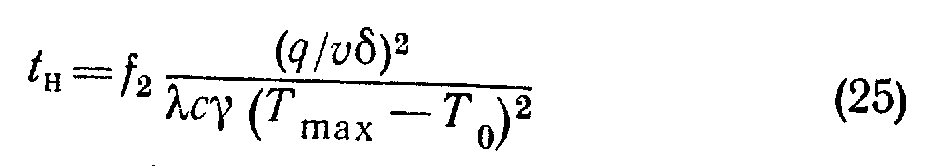

Длительность tн нагрева выше данной температуры при наплавке валика на массивное тело

пропорциональна квадрату удельной энергии дуги q/Ʋ , а при однопроходной сварки листов встык

пропорциональна квадрату удельной энергии дуги q/Ʋ , а при однопроходной сварки листов встык

пропорциональна квадрату удельной энергии q/Ʋδ

пропорциональна квадрату удельной энергии q/Ʋδ

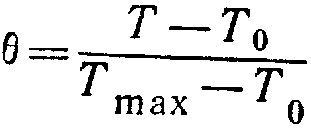

Здесь Tmax максимальная температура цикла (см. рис. 24). Коэффициенты f3 и f2 выбирают в зависимости от безразмерной температуры:

изменяющейся в пределах от 0 до 1 по номограмме рис.27

изменяющейся в пределах от 0 до 1 по номограмме рис.27

Рис.27 Номограммы для расчета длительности нагрева tн выше заданной температуры Т:

а-при наплавке валика на массивное тело,б-при однопроходной сварке листов встык

Многослойная сварка длинными участками. Каждый слои успевает почти полностью охладиться ко времени укладки следующего слоя. Поэтому термические циклы отдельных слоев практически не зависят друг от друга. Но смягченное тепловое воздействие последующих слоев может изменить структуру шва и околошовной зоны, например, отпустить закаленную структуру. На рис. 28 показаны термические циклы в точках 1,2,3, расположенных на разных расстояниях от корня шва.

При сварке стали, склонной к закалке и образованию холодных трещин, проверяют условия охлаждения первого слоя, в околошовной зоне которого при быстром охлаждении и резкой закалке могут образовываться трещины.

Последующие слои при одинаковом поперечном сечении, как правило, остывают медленнее первого слоя, поэтому условия их охлаждения можно не проверять

Скорость охлаждения v первого слоя многослойного шва рассчитывают по соотношению (22) и номограммам (см. рис. 26) для наплавки валика на лист.

Различные условия теплоотвода учитывают, вводя в расчет вместо истинных значений толщины свариваемых листов и, погонной энергии дуги — их расчетные значения, взятые по рис. 29. Скорость охлаждения можно снизить увеличением

погонной энергии, т. е. увеличением сечения слоев, и повышением температуры подогрева изделия.

Многослойная сварка короткими участками. Тепловые воздействия последовательно навариваемых слоев складываются, замедляя охлаждение отдельного слоя и образуя сложный термический цикл (рис. 30, а и б). Режим многослойной сварки (каскадной, горкой) характеризуется двумя независимыми параметрами погонной энергией q/Ʋ (сечением слоя) и длиной L участка, поэтому он более гибок, чем режим однопроходной сварки.

Длину участка выбирают из условия, чтобы температура ТВ околошовной зоны первого слоя к моменту наложения тепловой волны следующего слоя не падала ниже точки М начала мартенситного превращения (200—350° С) или ниже температуры, при которой наиболее вероятно образование холодных трещин (60—200° С). Длину участка, при которой первый слой с температурой Т0 (на-

-чальной или температурой сопутствующего подогрева) охладится до температуры Тв, вычисляют по соотношению

где q — эффективная мощность дуги при заварке первого слоя, кал/с; v — скорость перемещения дуги, см/с; k2 — коэффициент чистого горения дуги, равный единице для автоматической многодуговой сварки и 0,6—0,8 для ручной многослойной сварки; k3 — поправочный коэффициент, равный 1,5 для стыкового соединения, 0,9 для соединения втавр и 0,8 для крестового соединения.

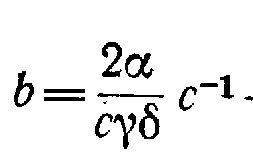

Режим многослойной сварки короткими участками можно подобрать так, чтобы шов и околошовная зона находились в нижнем субкритическом интервале, от температуры Тmin наименьшей устойчивости аустенита до температуры начала мартенситного превращения (рис. 31, а), в течение такого времени (см. Рис. 30, а, б), которое обеспечивает распад аустенита в игольчатый троостит, обладающий высокой пластичностью. Длительность tв нагрева околошовной зоны первого слоя выше определенной температуры Т, которую принимают на 50° С выше температуры ТМ, при сварке металла с начальной температурой Т0 рассчитывают в зависимости от общей длительности сварки tс по номограммам (рис. 32), связывающим безразмерные параметры.

где

где  -коэффициент температуроотдачи расчетного стержня; |

-коэффициент температуроотдачи расчетного стержня; |

/x/ — расчетное расстояние околошовной зоны от источника, для стыковых швов равное полуширине разделки поверху, а для валиковых швов — половине длины катета шва; k2 — коэффициент чистого горения дуги; k1 — коэффициент приведения, равный 1,0—для стыкового соединения 0,67 — для таврового и нахлесточного соединений и 0,6 — для крестового соединения.

Длительность нагрева выше заданной температуры тем больше, чем больше поперечное сечение шва, т. е. чем больше толщина листа и угол разделки кромок.