Физические основы сварки

Монолитность сварных соединений достигается обеспечением физико-химических и атомно-молекулярных связей между элементарными частицами соединяемых тел.

Элементарные связи удерживают каждый атом внутри кристалла симметрично направленными силами. На свободной поверхности тела атом неуравновешен вследствие отсутствия или ослабления связей с внешней стороны (рис. 1.1,а). Это явление увеличивает потенциальную энергию εг поверхностного слоя. При соединении тел требуется извне механическая или тепловая энергия εг для преодоления энергетического барьера (рис. 1.1,б).

Внешняя механическая энергия деформации будет затрачена на преодоление сил отталкивания, возникающих между поверхностными атомами сближаемых тел. Когда расстояния между ними будут близки к межатомным, в решетке кристаллов возникают квантовые процессы взаимодействия электронных оболочек атомов. После этого общая энергия системы начнет снижаться до уровня, соответствующего энергии Еε0 атомов в решетке целого кристалла, т. е. будет получено монолитное соединение.

Тепловая энергия, сообщенная поверхностным атомам при повышении температуры, увеличивает флуктуационную вероятность развития процессов электронного взаимодействия и облегчает процесс соединения.

Рис 1.1 Энергетический барьер потенциальной энергии системы атомов у поверхности кристалла (а) и на границе твердой и жидкой фаз в начальный период их контактирования (б)

Трехстадийность процесса сварки связана с тем, что ее (так же как и пайку) можно отнести к классу так называемых топо-химических реакций. Последние на микроучастках отличаются двухстадийностью процесса образования прочных связей между атомами соединяемых веществ (рис. 1 2). В микрообъемах процесс сварки завершается третьей стадией — диффузией

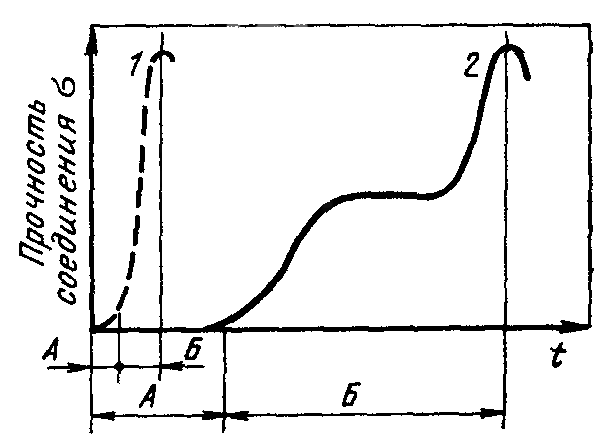

Рис 1.2 Кинетика изменения прочности соединения при быстром (1) н медленном (2) развитии физического контакта (А) и химического взаимодействия (Б) в зависимости от длительности сварки

На первой стадии А развивается физический контакт, т. е. осуществляется сближение соединяемых веществ на расстояния, требуемые для межатомного взаимодействия, а также происходит подготовка к взаимодействию. На второй стадии Б — стадии химического взаимодействия — заканчивается процесс образования прочного соединения на микроучастке.

Диффузионные процессы развиваются почти одновременно с прорастанием дислокаций при пластической деформации контактирующих поверхностей либо при наличии высокой температуры.

Практическое получение монолитных соединений осложнено двумя факторами.

Свариваемые поверхности имеют микронеровности, поэтому при совмещении поверхностей контактирование возможно лишь в отдельных точках; свариваемые поверхности имеют загрязнения, так как иа любой поверхности твердого тела адсорбируются атомы внешней среды.

Для качественного соединения изделий необходимо обеспечить контакт по большей части стыкуемых поверхностей и активацию их.

Активация поверхностей состоит в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая для обрыва связей между атомами тела и атомами внешней среды, насыщающими их свободные связи; для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т. е. для перевода их в активное состояние. Такая энергия активации может в общем случае быть сообщена в виде теплоты (термическая активация), упруго-пластической деформации (механическая активация), электронного облучения и других видов воздействия.

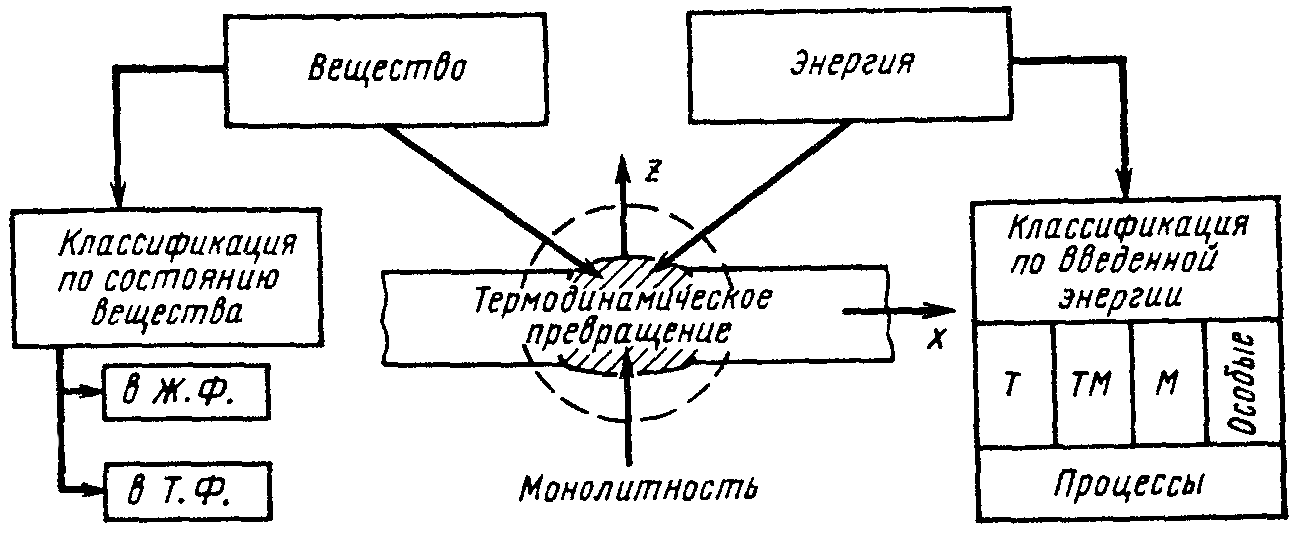

Определение процесса сварки целесообразно дать, исходя из анализа физико-химических особенностей получения соединений. В зоне сварки можно установить наличие двух основных физических явлений, связанных с термодинамически необратимым изменением формы энергии и состояния вещества (рис. 1.3): введения и преобразования энергии; движения (превращения) вещества.

Рис. 1.3 Схема модель, поясняющая термодинамическое определение и классификацию процессов сварки: T, TM, ПМ — термические, термомеханические и прессово-механические процессы

Исходя из сказанного, можно дать следующее термодинамическое определение процесса сварки.

Сварка — это процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке.

Склеивание, цементирование и другие соединительные процессы, обеспечивающие монолитность соединения, в отличие от сварки и пайки, как правило, не требуют специальных источников энергии. Они реализуются обычно только за счет введения (преобразования) вещества (клея, цемента и т. д.).

Кроме самого общего, термодинамического, возможны и другие определения сварки. Например, в технологическом аспекте, согласно ГОСТ 2601—84, сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, или совместном действии того и другого.

Классификация процессов сварки

Согласно схеме термодинамических превращений (рис. 1), целесообразно выделить при

классификации процессов сварки три основных физических признака:

- форму вводимой энергии,

- наличие давления и вид

инструмента — носителя энергии.

Остальные признаки условно отнесены к техническим и технологическим (табл. 1.). Такая

классификация использована в ГОСТ 19521—74. По виду вводимой в изделие энергии

все основные сварочные процессы, включая сварку, пайку и резку, разделены

(табл. 2) на термические (Т), термомеханические (ТМ), термопрессовые (ТП),

механические (М), прессово-механические (ПМ), Признак классификации по наличию

давления применим только к сварке и пайке.

Рис. 1 — Схема модель, поясняющая термодинамическое

определение и классификацию процессов сварки: Г. ТМ. ЛМ — термические.

термомеханические и прессово-механические процессе

|

ТАБЛИЦА 1. ПРИЗНАКИ И СТУПЕНИ КЛАССИФИКАЦИИ |

||

|

Наименование признака |

Содержание признака |

Ступени классификации и порядок расположения |

|

Физические |

Наличие |

Класс |

|

Форма |

Подкласс |

|

|

Вид |

Метод |

|

|

Технические |

Устанавливаются |

Группа Подгруппа Вид Разновидность |

|

Технологические |

Устанавливаются |

Способ Прием |

|

Технико-экономические |

Удельная |

Устанавливается |

|

ТАБЛИЦА 2. КЛАССИФИКАЦИЯ МЕТОДОВ СВАРКИ МЕТАЛЛОВ ПО |

|||

|

Сварка без давления плавлением |

Сварка с давлением |

||

|

Термические Т -процессы |

Термомеханические ТМ-процессы |

Механические М-процессы |

|

|

Газовая |

Контактная |

Холодная |

|

|

Термитная |

Газопрессовая |

Трением |

|

|

Дуговая |

Индукционная |

Ультразвуковая |

|

|

Электрошлаковая |

Дугопрессовая |

Взрывом |

|

|

Индукционная |

Печная с |

Вакуумным |

|

|

Электронно-лучевая |

Термитная |

||

|

Фотоннолучевая |

Термокомпрессорная |

||

|

Плазменно-лучевая |

Диффузионная |

||

|

ТАБЛИЦА 3. КЛАССИФИКАЦИЯ ВИДОВ ДУГОВОЙ СВАРКИ ПО |

|||

|

Группы (по форме дуги) |

Дугой |

Дугой |

|

|

Подгруппы (по свойствам электрода) |

Плавящимся |

Не |

Не |

|

Виды (по защите дуги) |

В инертных В активных газах В смеси газов |

||

|

В вакууме Под флюсом |

— |

— |

|

|

Скомбинированной |

— |

— |

|

|

Разновидности(конкретные примеры видов) |

В аргоне. |

В аргоне |

Плазменной |

Форма энергии, применяемой в источнике энергии для сварки (электрическая, химическая

и др.), как классификационный признак не используется, так как он характеризует

главным образом не процесс, а оборудование для сварки.

Т-процессы осуществляются без давления (сварка плавлением), остальные — обычно только с давлением (сварка давлением). Указанные в (табл. 1) термины (класс, метод, вид)

условные, но, войдя в классификацию, они позволяют в дальнейшем вести четкую

систему типизации процессов сварки. Термин «процесс» использован как

независимый от классификационных групп.

Все известные в настоящее время процессы сварки металлов осуществляются за счет

введения только двух видов энергии — термической и механической или при их

сочетании. Поэтому в четвертый подкласс особых процессов пока могут быть

включены только нейтронная сварка пластмасс и (условно) склеивание, которое

происходит без существенного введения энергии извне. В (табл. 2) эти процессы

не указаны, так же как сварка восстановления из солей металлов,

электролитическая сварка, сварка напылением и др.— весьма редко используемые

процессы. В (табл. 3) для примера даны виды дуговой сварки.

Под сварочными процессами в настоящее время понимают достаточно широкую группу технологических процессов соединения, разъединения (резки) и локальной

обработки материалов, как правило, с использованием местного нагрева изделий.

Дуга, луч, газовое пламя — внешние носители энергии, от которых энергия передается в

изделие тем или иным способом. При термитной сварке разогрев происходит за счет

внутреннего источника в результате преобразования в теплоту химической энергии,

выделяемой при реакции горения термита. Для всех термических процессов сварки

плавлением (независимо от вида носителя энергии — инструмента) в стык энергия

вводится всегда путем расплавления металла.

В термомеханических и механических процессах преобладают внутренние носители

энергии, в которых ее преобразование в теплоту происходит главным образом

вблизи контакта соединяемых изделий — стыка.

Оценка эффективности сварочных процессов

Для правильного выбора того или иного сварочного процесса применительно к конкретному изделию следует учитывать по крайней мере три основных фактора:

- техническую возможность применения процесса;

- качество и надежность получаемого соединения;

- энергетическую и экономическую эффективность сварочного процесса.

Первый фактор должен быть выполнен безусловно. Вторые два фактора следует учитывать так, чтобы найти оптимальное решение в каждом конкретном случае. Для правильного и обоснованного учета факторов качества и надежности соединений одновременно со степенью эффективности применяемого процесса сварки нужна единая методика их количественной оценки. Эффективность процессов сварки плавлением оценивают обычно такими показателями, как эффективный и термический к. п. д., коэффициенты расплавления и наплавки и т. п. Источники сварочного нагрева характеризуют обычно удельным тепловым потоком в пятне нагрева qmax Вт/см2, и коэффициентом сосредоточенности k. Оценивают также удельные затраты на 1 м длины шва или на 1 кг наплавленного металла.

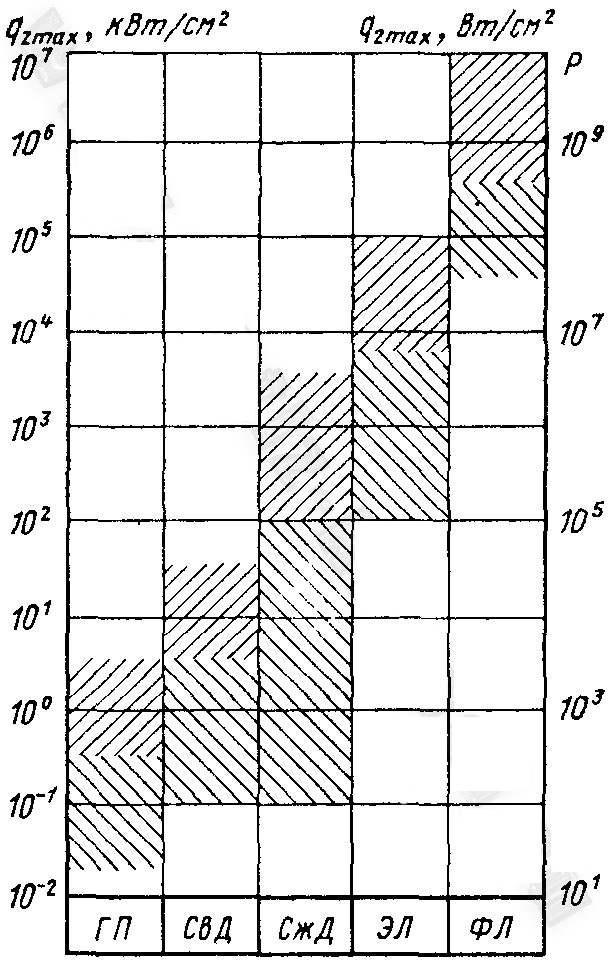

Сравнение термических источников энергии для сварки (рис. 1) показывает, что наибольшую удельную мощность в пятне нагрева имеют лучевые источники, для которых qmax Вт/см2 примерно 1×1010 Вт/см2. Однако их применение для сварки ограничено верхним пределом 1×107 Вт/см2 для электронного и фотонного луча. При более высоких плотностях энергии в пятне нагрева сварка невозможна — происходит испарение материала; возможна резка и размерная обработка (лучевое фрезерование) изделий.

Однако приведенные показатели не позволяют сравнивать между собой процессы разных классов — термические, термомеханические и механические. В то же время часто имеется возможность выполнить одно и то же соединение разными методами сварки, а также пайкой или склеиванием. Основная задача любого из этих трех процессов — получение определенной площади качественно соединяемых материалов. Поэтому целесообразно применять удельные показатели эффективности, отнесенные к единице площади соединения.

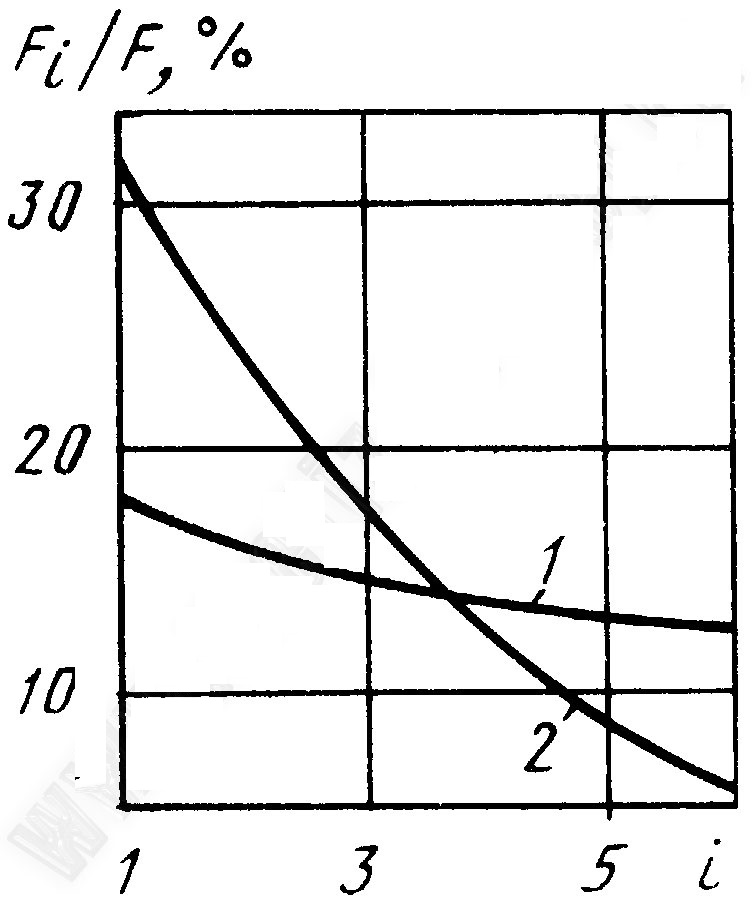

Расчет значений εсв для разных способов сварки коррозионностойкой стали типа 18-8 показал (рис. 2), что с увеличением толщины изделия удельная сварочная энергия резко возрастает при использовании многопроходной сварки. Например, аргонодуговая сварка W-электродом (АДВ) обеспечивает сварку стыкового соединения листов толщиной 15 мм при общих затратах на все проходы до 1000 Дж/мм2 Электронно-лучевой процесс (ЭЛС) благодаря кинжальному проплавлению и однопроходной сварке позволяет сваривать встык металл толщиной 10—50 мм практически при одной и той же удельной энергии 30—60 Дж/мм2. Использование плазменной дуги (ПД) и дуги в вакууме (ВД) при узкой разделке также позволяет потреблять при сварке меньше энергии (εсв=150÷300 Дж/мм2), чем для дуги под флюсом (ДФ), которая в зависимости от разделки кромок требует εсв=400÷800 Дж/мм2.

Обозначения см. подпись под рис. 1, ЛЛ — лазерный луч

Пламенная дуга при достаточных мощностях разрезает коррозионностойкую сталь при удельной энергии резки εр=100 Дж/мм2. Однако при толщинах свыше 100—120 мм мощности источника не хватает для интенсивного ведения процесса, и еР возрастает до 300—350 Дж/мм2.

Критерий εр вычисляется так же, как и εсв, а удельная энергия выплавления εв=εрηв, где ηв — энергетический коэффициент выплавления, составляющий при оптимальных режимах резки металла толщиной 10—100 мм для стали 18-8 55%, а для сплава АМг ∼25%.

Сравнение эффективности Т, ТП и ПМ-процессов сварки.

Сравнение эффективности Т, ТП и ПМ-процессов сварки показывает, что для многих видов соединений и материалов механические и термомеханические процессы сварки требуют значительно меньше энергии, чем сварка плавлением. Например, для сварки встык стальных стержней диаметром 20 мм при дуговом ванном способе необходимо εсв=1800 Дж/мм2, при контактной стыковой сварке оплавлением ∼400 Дж/мм2, при сварке трением ∼130 Дж/мм2. Для сварки встык пластин из алюминиевого сплава толщиной 5 мм требуется; при аргонодуговой сварке εсв=300 Дж/мм2, при контактной сварке ∼200 Дж/мм2 при холодной сварке ∼30 Дж/мм2.

Анализ эффективности по различным классам сварочных процессов позволяет построить условную диаграмму удельной энергии, необходимой для сварки соединений определенного типа с применением разных процессов или источников энергии. На диаграмме (рис. 4) по вертикальной оси в логарифмическом масштабе отложены приблизительные значения εн, а по горизонтальной оси указаны возможные процессы применительно к сварке встык стальных листов толщиной до 20 мм или стержней диаметром до 20 мм.

Целесообразно в ряде случаев применять показатель удельной энергии ε=q/νδ (Дж/м2) как более информативный, чем показатель погонной энергии q/ν, измеряемый в Дж/м. Использование при анализе разных методов сварки показателей удельной энергии ε, Дж/м2, стимулирует выбор перспективных в отношении энергоемкости процессов и источников энергии.