Сокращение номенклатуры объектов производства на основе рационального выбора их типажа повышает серийность выпуска, расширяет возможности механизации и автоматизации производства и внедрения прогрессивных методов изготовления с соответствующим увеличением производительности, уменьшением стоимости продукции и повышением ее качества. Устраняется распиливание средств на выпуск машин малыми сериями, облегчаются эксплуатация, ремонт и снабжение запасными частями, создаются предпосылки централизованного и рентабельного изготовления запасных частей.

Задача сокращения номенклатуры и числа объектов производства решается следующими основными способами:

созданием параметрических рядов машин с рационально выбранными интервалами между каждой из них;

увеличением универсальности машин, т. е. расширением круга выполняемых ими операций;

заложением в конструкцию резервов развития и последовательным использованием этих резервов по мере роста потребностей народного хозяйства.

Все способы можно сочетать как один с другим, так и со способами унификации. Например, возможно параллельное создание унифицированных и параметрических рядов поршневых двигателей; унифицированные ряды состоят из двигателей с одинаковыми цилиндрами, но с различным их числом и расположением; параметрические ряды — из двигателей с тем же числом и расположением цилиндров, но с другим диаметром последних.

Параметрические ряды

Параметрическими называют ряды машин одинакового назначения с регламентированными конструкцией показателями и градациями показателей. Во многих случаях целесообразно положить в основу ряда единый тип машины, получая необходимые градации изменением ее размеров при сохранении геометрического подобия модификаций ряда. Такие ряды называют размерно-подобны-мн или просто размерными.

В других случаях целесообразно установить для каждой градации свой тип машин со своими размерами. Такие ряды называют типе-размерными.

Примером могут служить судовые двигатели. При малых мощностях целесообразно применять четырехтактные двигатели внутреннего сгорания; при средних и больших, мощностях — двухтактные, обладающие при равной мощности меньшими габаритами и массой, или газотурбинные, способные к еще большей концентрации мощности.

В смешанных рядах одни модификации ряда делают однотипными и геометрически подобными, другие создают на основе иных типов.

Применение разных типов (случаи типоразмерных и смешанных рядов) не снижает эффективности метода параметрических рядов, так как экономический эффект параметрических рядов обусловлен сокращением числа моделей. Технологическим выигрышем является централизованное, а следовательно, произво дательное изготовление машин, обусловленное увеличением масштаба выпуска каждой модели.

Метод параметрических рядов дает наибольший эффект в случае машин массового применения, имеющих большой диапазон изменения показателей.

Главное значение при проектировании параметрических рядов имеет правильный выбор типа машин, числа членов ряда и интервалов, между ними. При решении этих вопросов не-1 обходимо учитывать степень применяемости различных членов ряда, вероятные в эксплуатации режимы работы, степень гибкости и приспособляемости машин данного класса (возможность варьирования эксплуатационных показателей), возможности их модифицирования, способность образовывать дополнительные производственные машины.

В диапазоне наиболее часто применяемых параметров целесообразно увеличивать число членов ряда; в диапазоне редко применяемых — расширять интервалы между членами ряда.

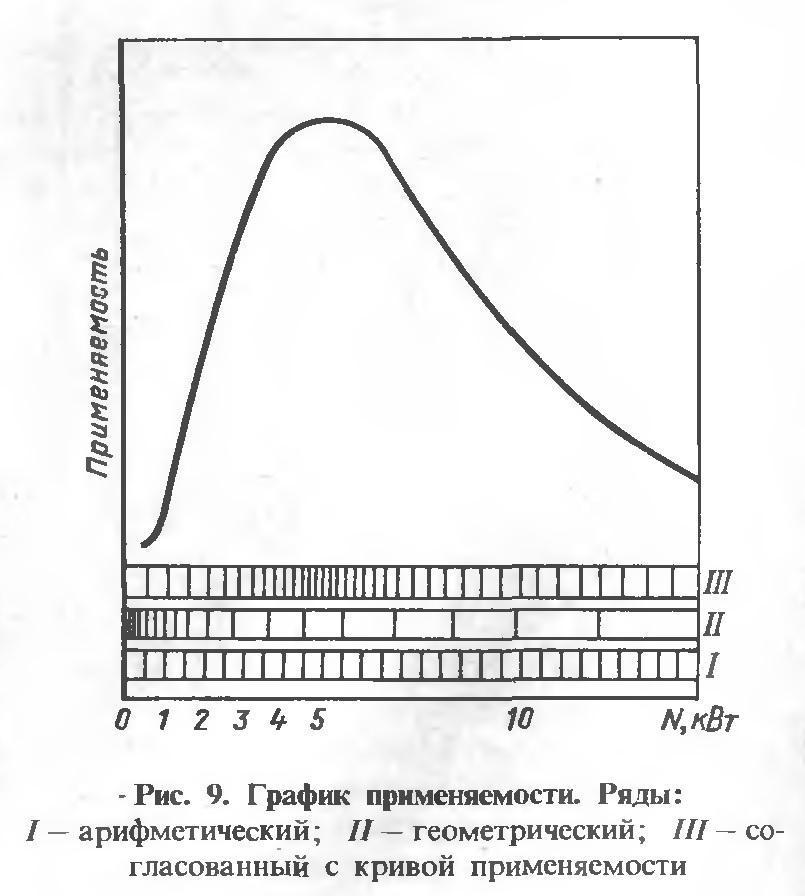

Приведем пример трехфазных электродвигателей переменного тока. График применяемости этих двигателей имеет вид, показанный на рис. 9. В нижней

части графика схематически показаны градации мощности, получаемые при создании параметрического ряда по арифметической / и геометрической II прогрессиям. Очевидно, что ни тот, ни другой ряд не соответствует кривой применяемости. Частота членов арифметического ряда одинакова как в области большой, так и малой применяемости, что явно нерационально. Частота членов геометрического ряда неоправданно велика в области малых мощностей и недостаточна в области наибольшей применяемости.

Рациональный ряд III разрежен в области наименьшей и сгущен в области наибольшей применяемости. Это позволяет полнее удовлетворить потребности широкого круга потребителей. Дробность мощности двигателей в этой области обеспечивает повышение степени их использования и увеличение косинуса ф.

Одним из главных условий реализации экономического эффекта параметрических рядов является длительность их применения. Поэтому при проектировании параметрического ряда следует учитывать современное состояние и перспективы развития машинопотребляющих отраслей народного хозяйства.

Размерно-подобные ряды

Показатели размерно-подобных машин зависят от геометрических размеров машины и от параметров рабочих процессов.

Для сохранения полного подобия машин различных размеров необходимо соблюсти.

во-первых, геометрическое подобие (рис. 10), а во-вторых, подобие рабочего процесса, т. е. обеспечить одинаковость параметров энергетической и силовой напряженности машин в целом и их деталей.

Критерии подобия разработаны для большинства типов машин и рабочих процессов. Например, для двигателей внутреннего сгорания главные условия подобия:

равенство среднего эффективного давления Ре, зависящего от давления и температуры смеси на всасывании; равенство средней скорости поршня

ν=S•n /30

(S — ход поршня; n — частота вращения двигателя) или, что то же самое, равенство произведения Dn (D — диаметр цилиндра, связанный с ходом поршня в геометрически подобных двигателях соотношением S/D = const).

В обобщенном виде

Если этот критерий одинаков, то у всех геометрически подобных двигателей одинаковы термодинамический, механический и эффективный КПД (следовательно, и удельный расход топлива), тепловая напряженность (теплоперепад на единицу охлаждающей поверхности), удельная мощность, напряжения от газовых и инерционных сил, удельные нагрузки на подлинники, конструкционная масса двигателя (масса, отнесенная к сумме квадратов диаметра цилиндра).

При увеличении диаметра цилиндра необходимо для обеспечения постоянства перечисленных ■ показателей снижать или частоту вращения, или среднее эффективное давление. Поэтому эффективная мощность двигателя возрастает пропорционально не к у -бу, а квадрату диаметра цилиндра. Литровая мощность (мощность, отнесенная к рабочему объему цилиндров) снижается пропорционально диаметру цилиндра, а удельная масса (масса, отнесенная к эффективной мощности) возрастает пропорционально диаметру. С увеличением диаметра цилиндра уменьшается жесткость на изгиб деталей и двигателя в целом.

Следует отметить, что строгое соблюдение геометрического подобия в области малых значений диаметра неосуществимо по условиям изготовления. Минимальные сечения деталей ограничены условиями обеспечения достаточной жесткости при изготовлении (сопротивляемость силам резания), монтаже и транспортировании. Поэтому многие детали малых машин ряда приходится делать более массивными, чем того требуют условия геометрического подобия. Вследствие этого двигатели с малыми цилиндрами имеют повышенную удельную массу, но вместе с тем большую степень надежности, повышенную прочность и жесткость, способность к форсированию наддувом и повышением частоты вращения.

Рассмотренный, пример двигателей внутреннего сгорания представляет собой частный случай обширной категории машин, напряженность деталей которых зависит от рабочих давлений и скоростей. Общую закономерность для машин этого класса можно сформулировать следующим образом: напряжения в геометрически подобных конструкциях, работающих при одинаковых давлениях и рабочих скоростях, одинаковы.

Из предыдущего вытекают следующие выводы. Размерно-подобные ряды надо строить на основе главных характеристик (мощности, производительности и т. д.), а не геометрических параметров, так как в силу внутренних законов подобия главные характеристики располагаются по закономерности, отличной от закономерности изменения геометрических характеристик. Последние получаются как производные.

Следует учитывать неизбежное у геометрически подобных машин изменение удельных показателей (например, литровой мощности у двигателей), а также изменение механических показателей (например, жесткости на изгиб).

Универсализация машин

Универсализация преследует цели расширения функций машин, увеличения диапазона выполняемых ими операций, расширения номенклатуры обрабатываемых деталей. Она увеличивает приспособляемость машин к требованиям производства и повышает коэффициент их использования. Главное экономическое значение универсализации заключается в том, что она позволяет сократить число объектов производства. Одна универсальная машина заменяет несколько специализированных, выполняющих отдельные операции.

Расширить функции и области применения машин можно следующими способами: введением дополнительных рабочих органов, приданием сменного оборудования, внедрением регулирования с целью увеличения номенклатуры обрабатываемых изделий, регулированием главных показателей (частоты вращения, мощности, производительности).

В качестве примера универсализации можно привести продольные строгдльно-фрезерные станки, совмещающие операции строгания и фрезерования, а также блюминги-слябинги, рассчитанные на выпуск заготовок и для профильного (блюмов), и для листового (слябов) проката.

Универсализации хорошо поддаются многие сельскохозяйственные машины. Придавая базовой машине вспомогательное навесное или прицепное оборудование, можно создать многофункциональную машину с увеличенным сезоном использования.

Приемы универсализации можно проследить на примере автоматических роторных наполнителей, рассчитанных на заполнение тары разного объема.

Первым условием универсализации поршневого наполнителя является создание дозирующего механизма с регулированием дозы в широких пределах. В качестве такого механизма применяют плоскую наклонную шайбу, подвешенную в одной точке; противоположный конец может перемещаться в осевом направлении регулировочным винтовым механизмом. На карусели установлен ряд дозирующих цилиндров, поршни которых при вращении карусели обкатывают шайбу. Разность уровней точки завеса и точки креплений шайбы в регулировочном механизме определяет ход поршней, а следовательно, дозу; регулирование получается бесступенчатым.

Задачу пропуска через машину тары различного диаметра решают применением регулируемых направляющих или сменных механизмов подачи тары на карусель и ее съема с карусели. Пропуск тары различной высоты обеспечивают регулированием высоты расположения карусели, несущей дозирующие органы, или высоты расположения карусельного стола, на котором находится тара.

Заполнение разнородной тары требует различного времени. Поэтому для регулирования частоты вращения карусели в механизм вводят коробку скоростей или бесступенчатый вариатор.

Важно определить целесообразную степень универсализации. Универсальные машины, рассчитанные на слишком большую номенклатуру изделий или диапазон операций, сложны по конструкции, громоздки и неудобны в обслуживании. Иногда целесообразнее создавать ряд машин, каждая из которых имеет умеренную степень универсализации. В целом ряд охватывает всю необходимую номенклатуру.

В других случаях универсальные машины можно дополнить двумя-тремя специализированными машинами, предназначенными для изделий, резко отличающихся по габаритам или конфигурации от основного типа изделий.

Последовательное развитие машин

Придание машине резервов развития позволяет систематически совершенствовать машину и поддерживать ее показатели на уровне возрастающих требований техники. Метод развития избавляет от необходимости периодической замены устаревающих моделей, обеспечивает на долгие годы стабильный выпуск одной конструкции, дает большой экономический эффект и является одним из главных способов снижения стоимости машиностроительной продукции.

Резервы, закладываемые в конструкцию, зависят от назначения машины. У тепловых машин исходная модель должна обладать резервом рабочего объема, ресурсами увеличения частоты вращения и улучшения теплового процесса. Машины-орудия, для которых на первом плане стоит производительность, должны иметь ресурсы повышения быстроходности, увеличения объема и диапазона выполняемых операций.

Во всех случаях следует обеспечить запасы прочности и жесткости исходной модели. Это не значит, что базовая модель должна иметь большую массу. Важно усилить наиболее напряженные детали и узлы.

Огромное значение имеет рациональность силовой схемы машины, определяющая общую, присущую конструкции способность к форсированию.

Совершенствование машин нередко требует последующего введения дополнительных агрегатов (редукторов, коробок скоростей, средств автоматизации). Необходимо обеспечить их установку без ломки конструкции машины, оставляя для них место и в некоторых случаях заранее предусматривая приваленные поверхности и крепежные точки.

Наряду с использованием исходных резервов следует непрерывно совершенствовать машину, пользуясь появляющимися с течением времени технологическим и конструктивными приемами и добиваясь снижения массы, энергоемкости, повышения надежности, степени автоматизации, увеличения удобства обслуживания.

Примером описываемого направления является отечественный авиационный двигатель АМ-34, который просуществовал в общей сложности 15 лет и благодаря непрерывной модернизации оставался на каждом этапе лучшим в мире авиационным двигателем своего класса. За это время мощность его была повышена с 800 до 1800 л. с. за счет применения наддува, повышения частоты вращения, использования’ высокооктанового, устойчивого против детонации топлива. Срок службы возрос с 200 до 1000 ч. В результате совершенствования двигатель последней модели сохранял мощность на высотах до 6000 м. КПД винтомоторной установки был повышен в результате применения редуктора частоты вращения и винта с изменяемым шагом. Масса двигателя вследствие введения дополнительных агрегатов (нагнетателя и редуктора) несколько увеличилась; однако удельная масса снизилась почти вдвое (с 0,9 до 0.5 кг/э. л. с.). Это было достигнуто за счет запасов рабочего объема, заложенных в исходную модель, и систематической модернизации двигателя без изменения основной конструкции и исходных геометрических параметров.

Наряду с модернизацией, осуществляемой заводом-изготовителем, возможно использование резервов, заложенных в машину, а также в промышленности, эксплуатирующей данные машины.

Металлорежущие станки с повышенной прочностью, жесткостью и вибростойкостью оказалось возможным без переделок использовать для новых методов скоростного и силового резания. Станки малой жесткости в новых условиях пришлось реконструировать.

Метод резервов и последовательного развития машины, в отличие от других рассмотренных выше методов снижения стоимости машиностроительной продукции, универсален и применим ко всем категориям и классам машин, в том числе и уникальным.