Прямобочные соединения

[gview file=»https://www.cb-online.ru/wp-content/uploads/2014/05/Gost-1139-80.pdf»]Стандарт распространяется на прямобочные шлицевые соединения общего назначения, имеющие зубья вала, расположенные параллельно продольной оси соединения, и с боковыми сторонами профиля, параллельными оси симметрии шлица вне окружности диаметра.

15. Размеры прямобочных соединений

Размеры, мм

|

z×d×D |

Числозубьев z |

d |

D |

b |

d1, не менее |

a,не менее |

c |

r,не более |

|

|

Номин. |

Пред.откл. |

||||||||

|

Легкая серия |

|||||||||

|

6×23×26 |

6 |

23 |

26 |

6 |

22,1 |

3,54 |

0,3 |

+0,2 |

0,2 |

|

6×26×30 |

6 |

26 |

30 |

6 |

24,6 |

3,85 |

0,3 |

+0,2 |

0,2 |

|

6×28×32 |

6 |

28 |

32 |

7 |

26,7 |

4,03 |

0,3 |

+0,2 |

0,2 |

|

8×32×36 |

8 |

32 |

36 |

6 |

30,4 |

2,71 |

0,4 |

+0,2 |

0,3 |

|

8×36×40 |

8 |

36 |

40 |

7 |

34,5 |

3,46 |

0,4 |

+0,2 |

0,3 |

|

8×42×46 |

8 |

42 |

46 |

8 |

40,4 |

5,03 |

0,4 |

+0,2 |

0,3 |

|

8×46×50 |

8 |

46 |

50 |

9 |

44,6 |

5,75 |

0,4 |

+0,2 |

0,3 |

|

8×52×58 |

S |

52 |

58 |

10 |

49,7 |

4,89 |

0,5 |

+0,3 |

0,5 |

|

8×56×62 |

8 |

56 |

62 |

10 |

53,6 |

6,38 |

0,5 |

+0,3 |

0,5 |

|

8×62×68 |

8 |

62 |

68 |

12 |

59,8 |

7,31 |

0,5 |

+0,3 |

0,5 |

|

10×72×78 |

10 |

72 |

78 |

12 |

69,6 |

5,45 |

0,5 |

+0,3 |

0,5 |

|

10×82×88 |

10 |

82 |

88 |

12 |

79,3 |

8,62 |

0,5 |

+0,3 |

0,5 |

|

10×92×98 |

10 |

92 |

98 |

14 |

89,4 |

10,08 |

0,5 |

+0,3 |

0,5 |

|

10×102×108 |

10 |

102 |

108 |

16 |

99,9 |

11,49 |

0,5 |

+0,3 |

0,5 |

|

10×112×120 |

10 |

112 |

120 |

18 |

108,8 |

10,72 |

0,5 |

+0,3 |

0,5 |

|

Средняя серия |

|||||||||

|

6×11×14 |

6 |

11 |

14 |

3,0 |

9,9 |

— |

о,з |

+0,2 |

0,2 |

|

6×13×16 |

6 |

13 |

16 |

3,5 |

12,0 |

— |

0,3 |

+0,2 |

0,2 |

|

6×16×20 |

6 |

16 |

20 |

4,0 |

14,5 |

— |

0,3 |

+0,2 |

0,2 |

|

6×18×22 |

6 |

18 |

22 |

5,0 |

16,7 |

— |

0,3 |

+0,2 |

0,2 |

|

6×21×52 |

6 |

21 |

25 |

5,0 |

19.5 |

1,95 |

0,3 |

+0,2 |

0,2 |

|

6×23×28 |

6 |

23 |

28 |

6,0 |

21,3 |

1,34 |

0,3 |

+0,2 |

0,2 |

|

6×26×32 |

6 |

26 |

32 |

6,0 |

23,4 |

1,65 |

0,4 |

+0,2 |

0,3 |

|

6×28×34 |

6 |

28 |

34 |

7,0 |

25,9 |

1,70 |

0,4 |

+0,2 |

0,3 |

|

8×32×38 |

8 |

32 |

38 |

6,0 |

29,4 |

— |

0,4 |

+0,2 |

0,3 |

|

8×36×42 |

8 |

36 |

42 |

7,0 |

33,5 |

1,02 |

0,4 |

+0,2 |

0,3 |

|

8×42×48 |

8 |

42 |

48 |

8,0 |

39,5 |

2,57 |

0,4 |

+0,2 |

0,3 |

|

8×46×54 |

8 |

46 |

54 |

9,0 |

42,7 |

— |

0,5 |

+0,3 |

0,5 |

|

8×52×60 |

8 |

52 |

60 |

10,0 |

48,7 |

2,44 |

0,5 |

+0,3 |

0,5 |

|

8×56×65 |

8 |

56 |

65 |

10,0 |

52,2 |

2,50 |

0,5 |

+0,3 |

0,5 |

|

8×62×72 |

8 |

62 |

72 |

12,0 |

57,8 |

2,40 |

0,5 |

+0,3 |

0,5 |

|

10×72×82 |

10 |

72 |

82 |

12,0 |

67,4 |

— |

0,5 |

+0,3 |

0,5 |

|

10×82×92 |

10 |

82 |

92 |

12,0 |

77,1 |

3,00 |

0,5 |

+0,3 |

0,5 |

|

10×92×102 |

10 |

92 |

102 |

14,0 |

87,3 |

4,50 |

0,5 |

+0,3 |

0,5 |

|

10×102×112 |

10 |

102 |

112 |

16,0 |

97,7 |

6,30 |

0,5 |

+0,3 |

0,5 |

|

10×112×125 |

10 |

112 |

125 |

18,0 |

106,3 |

4,40 |

0,5 |

+0,3 |

0,5 |

|

Тяжелая серия |

|||||||||

|

10×16×20 |

10 |

16 |

20 |

2,5 |

14,1 |

— |

0,3 |

+0,2 |

0,2 |

|

10×18×23 |

10 |

18 |

23 |

3,0 |

15,6 |

— |

0,3 |

+0,2 |

0,2 |

|

10×21×26 |

10 |

21 |

26 |

3,0 |

18,5 |

— |

0,3 |

+0,2 |

0,2 |

|

10×23×29 |

10 |

23 |

29 |

4,0 |

20,3 |

— |

0,3 |

+0,2 |

0,2 |

|

10×26×32 |

10 |

26 |

32 |

4,0 |

23,0 |

— |

0,4 |

+0,2 |

0,3 |

|

10×28×35 |

10 |

28 |

35 |

4,0 |

24,4 |

— |

0,4 |

+0,2 |

0,3 |

|

10×32×40 |

10 |

32 |

40 |

5,0 |

28,0 |

— |

0,4 |

+0,2 |

0,3 |

|

10×36×45 |

10 |

36 |

45 |

5,0 |

31,3 |

— |

0,4 |

+0,2 |

0,3 |

|

10×42×52 |

10 |

42 |

52 |

6,0 |

36,9 |

— |

0,4 |

+0,2 |

0,3 |

|

10×46×56 |

10 |

46 |

56 |

7,0 |

40,9 |

— |

0,5 |

+0,3 |

0,5 |

|

16×52×60 |

16 |

52 |

60 |

5,0 |

47,0 |

— |

0,5 |

+0,3 |

0,5 |

|

16×56×65 |

16 |

56 |

65 |

5,0 |

50,6 |

— |

0,5 |

+0,3 |

0,5 |

|

16×62×72 |

16 |

62 |

72 |

6,0 |

56,1 |

— |

0,5 |

+0,3 |

0,5 |

|

16×72×82 |

16 |

72 |

82 |

7,0 |

65,9 |

— |

0,5 |

+0,3 |

0,5 |

|

20×82×92 |

20 |

82 |

92 |

6,0 |

75,6 |

— |

0,5 |

+0,3 |

0,5 |

|

20×92×102 |

20 |

92 |

102 |

7,0 |

85,5 |

— |

0,5 |

+0,3 |

0,5 |

|

20×102×115 |

20 |

102 |

115 |

8,0 |

94,0 |

— |

0,5 |

+0,3 |

0,5 |

|

20×112×125 |

20 |

112 |

125 |

9,0 |

104,0 |

— |

0,5 |

+0,3 |

0,5 |

Примечания:

1. Исполнение 1 дано для изготовления валов соединений легкой и средней серий методом обкатывания. Вал соединений тяжелой серии методом обкатывания не изготовляются.

2. Шлицевые валы исполнении 1 и 3 изготовляются при центрировании по внутреннему диаметру, исполнения 2 — при центрировании по наружному диаметру и боковым сторонам зубьев.

3. Фаска у пазов отверстия втулки может быть заменена круглением с радиусом, равным величине фаски с.

Стандарт не распространяется на специальные шлицевые соединения, отличающиеся от приведенных номинальными размерами и видом центрирования.

Допуски и посадки шлицевых

прямобочных соединений

Общие положения, допуски и основные отклонения размеров d, D, b шлицевого соединения

— по ГОСТ 25346-89.

Поля допусков шлицевых валов и втулок для образования посадок при различных видах

центрирования должны соответствовать указанным в табл. 16, 17, 18.

Поля допусков, заключенные в квадратные скобки, являются рекомендуемыми, а поля

допусков, отмеченные звездочками -предпочтительными из числа рекомендуемых

(поля допусков, применяемые в ИСО).

При длине шлицевого вала или втулки, превышающей длину комплексного калибра, предельные отклонения от параллельности сторон зубьев вала и пазов втулки относительно

оси центрирующей поверхности не должны превышать на длине 100мм:

0,03мм — в соединениях повышенной точности, определяемой допуском на размер b от IT6 до

IT8;

0,05мм — в соединениях нормальной точности при допусках на размер b от IT9 до IT10.

Обозначения шлицевых соединений валов и

втулок должны содержать:

букву, обозначающую поверхность центрирования;

число зубьев z и номинальные размеры d, Dи b соединения вала и втулки;

обозначения полей допусков или посадок диаметров, а также размера b, помещенные после

соответствующих размеров.

Допускается не указывать в обозначении допуски не центрирующих диаметров.

Пример условного обозначения соединения с числом зубьев z = 8 , внутренним диаметром d = 36мм, наружным диаметром D=40мм, шириной зуба b = 7мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования H7/f7 по нецентрирующему

диаметру H12/a11 и по размеру bH9/f9:

d– 8×36 H7/f7 × 40 H12/a11 × 7

H9/f9.

То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования H7/h7 и по размеру bF10/h9:

D-8×36×40H7/h7×7F10/h9

To же, при центрировании по боковым сторонам:

b-8×36×40H12/a11×7D9/f8

Пример условного обозначения втулки того же соединения при центрировании по внутреннему диаметру:

d-8×36Н7×40Н12×7Н9.

То же, вала:

d-8×36f7×40a11×7f9.

Рекомендации по контролю прямобочных шлицевых соединений.

1. Шлицевые соединения контролируют комплексными калибрами, при этом поэлементный контроль осуществляют непроходными калибрами или измерительными приборами.

В спорных случаях контроль комплексным калибром является главным.

2. При использовании комплексных калибров отверстие считают годным, если комплексный

калибр-пробка проходит, а диаметры и ширина паза не выходят за установленные

верхние пределы; вал считают годным, если комплексный калибр-кольцо проходит,

а диаметры и толщина зуба не выходят за установленные нижние пределы.

16. Поля допусков шлицевых валов и втулок для

образования посадок при центрировании по внутреннему диаметру

|

Вид соединения |

Подвижное |

Неподвижное |

||||||||||||||

|

d |

Втулка |

Н8 |

[Н7]* |

[H7]* |

||||||||||||

|

Вал |

е8 |

(f7)* |

[g6]* [g7]* |

h7 |

[h7] |

[js6]* js7 |

n6 |

|||||||||

|

b |

Втулка |

[D9] D10 [F10] |

[D9] [F10] |

D9 |

F8 |

[Н9]* [Н11]* |

D9 F10 |

F8 |

[H9]* [Н11]* |

D9 F10 |

H8 H9* Н11* |

F8 F10 |

D9 |

H8 |

F8 F10 |

H8 |

|

Вал |

d9 е8 [е9] |

е8 f7 е9f8 [f9] |

h9 |

f7 f8 h7 h9 |

[d10]* [f9]* |

f8 h8 h9 |

f7 [h7] |

[d10]* [f9]* |

f8 [h9] |

h6 [h7] h8 [h10]* |

h7 [js7] [k7] |

[k7] |

[js7] |

h7 [js7] |

js7 |

|

Примечания:

1. Поля допусков F10 и Н11 применяются только для закаленных нешлифованных втулок.

2. Поле допуска h9 применяется при чистовом фрезеровании незакаленных шлицевых валов.

17. Поля допусков шлицевых валов и втулок для

образования посадок при центрировании по наружному диаметру

|

Вид соединения |

Подвижное |

Неподвижное |

||||||||

|

D |

Втулка |

Н8 |

[H7] |

[H7] |

||||||

|

Н10 |

||||||||||

|

Н11 |

||||||||||

|

b |

Вал |

d8 |

[f7] |

[g6] |

[h7] |

[js6] |

||||

|

е8 |

||||||||||

|

h7 |

||||||||||

|

Втулка |

D9 |

[D9] |

[F8] |

D9 |

D9 |

F8 |

D9 |

D9 |

D9 |

|

|

F8 |

F8 |

[F10] |

[F8] |

F8 |

[F8] |

F8 |

||||

|

Н11 |

[F10] |

|||||||||

|

Вал |

d8 |

[d9] |

[f7] |

f7 |

f7 |

h8 |

f7 |

h8 |

h8 |

|

|

е8 |

е8 |

[f8] |

h8 |

h9 |

[js7] |

js7 |

||||

|

d10 |

[h9] |

h8 |

h9 |

|||||||

Примечания:

1. Поля допусков Н10 и Н11 применяются только для закаленных втулок, не подлежащих

дополнительной обработке.

2. Поле допуска h9 применяется при чистовом фрезеровании незакаленных шлицевых валов.

18. Поля допусков шлицевых валов и втулок для

образования посадок при центрировании по боковым сторонам шлицев

|

Вид соединения |

Подвижное |

Неподвижное |

|

|

Поля допусков размера |

Втулка |

[D9] F8 [F10] |

D9 [F8] FIO |

|

Вал |

d9 [e8] е9 [f8] f9 h8 h9 |

[js7] k7 |

|

Примечание. Рекомендуется применять поле допуска е9 для незакаленных валов.

19. Поля допусков нецентрирующих диаметров

|

Нецентрирующий диаметр |

Вид центрирования |

Поле допуска |

||

|

Вал* |

Втулка |

|||

|

Подвижное соединение |

Неподвижное соединение |

|||

|

d |

По D или b |

— |

— |

Н11 |

|

D |

По d или b |

[a11] d10, f9 |

[a11] f9, h10 |

Н10, Н11 Н12 |

Допуски симметричности боковых сторон шлицев в диаметральном выражении по отношению к оси симметрии центрирующего элемента должны соответствовать указанным ниже.

|

b |

2,5; 3 |

3,5; 4; 5; 6 |

7; 8; 9; 10 |

12; 14; 16; 18 |

|

IT7 |

0,010 |

0,012 |

0,015 |

0,010 |

20. Центрирование по внутреннему диаметру по ГОСТ

1139-80

Посадки центрирующего диаметра

|

Поле допуска втулки |

Основное отклонение вала |

|

|||||||||||

|

е |

f |

g |

h |

js |

n |

|

|||||||

|

Н7; Н8 |

Н8/е8 |

H7/f7 |

Н7/g6 Н7/g7 |

Н7/h7 |

Н7/js6Н7/js7 |

Н7/n6 |

|

||||||

|

Посадки по боковым сторонам шлицев |

|||||||||||||

|

Поле допуска втулки |

Основное отклонение вала |

||||||||||||

|

d |

e |

f |

h |

js |

k |

||||||||

|

D9 |

D9/d9 |

D9/e8 D9/e9 |

D9/f7 D9/f8 D9/f9 |

D9/h8 D9/h9 |

D9/js7 |

D9/k7 |

|||||||

|

D10 |

D10/d9 |

D10/e9 |

— |

— |

— |

— |

|||||||

|

F8 |

— |

— |

F8/f7 F8/f8 |

F8/h7 F8/h9 |

F8/js7 |

F8/k7 |

|||||||

|

F10 |

F10/d9 |

F10/e8 F10/e9 |

F10/f7 F10/f8 F10/f9 |

F10/h7 F10/h8 F10/h9 |

F10/js7 |

F10/k7 |

|||||||

|

H8 |

— |

— |

— |

H8/h7 H8/h8 |

H8/js7 |

— |

|||||||

|

H9 |

H9/d10 |

— |

H9/f9 |

H9/h7 H9/h8 H9/h10 |

— |

— |

|||||||

|

Н11 |

H11/d10 |

— |

H11/f9 |

H11/h7 H11/h8 H11/h10 |

— |

— |

|||||||

21. Центрирование пo наружному диаметру пo ГОСТ

1139-80

Посадки центрирующего диаметра

|

Поле допуска втулки |

Поле допуска вала |

||||||

|

d |

е |

f |

g |

h |

js |

n |

|

|

Н7 |

— |

— |

Н7/f7 |

H7/g6 |

Н7/h7 |

H7/js6 |

H7/n6 |

|

Н8 |

Н8/d8 |

Н8/е8 |

— |

— |

Н8/h7 |

— |

— |

|

Н10 |

Н10/d8 |

Н10/е8 |

— |

— |

— |

— |

— |

Посадки пo боковым сторонам шлицев b

|

Поле допуска втулки |

Поле допуска вала |

||||

|

d |

e |

f |

h |

js |

|

|

D9 |

D9/d9 |

D9/e8 |

D9/f7 |

D9/h8 D9/h9 |

D9/js7 |

|

F8 |

— |

F8/e8 |

F8/f7 F8/f8 |

F8/h8 |

F8/js7 |

|

F10 |

F10/d9 |

F10/e8 |

F10/f7 F10/f8 |

F10/h9 |

— |

22. Центрирование по боковым сторонам шлицев

Посадка пo боковым сторонам шлицев

|

Поле допуска втулки |

Поле допуска вала |

|||||

|

d |

e |

f |

h |

js |

k |

|

|

D9 |

D9/d9 |

D9 |

D9/f8 D9/f9 |

D9/h8 D9/h9 |

D9/js7 |

D9/k7 |

|

F8 |

— |

F8/e8 |

F8/f8 |

— |

F8/js7 |

— |

|

F10 |

F10/d9 |

F10/e8 |

F10/f8 F10/f9 |

F10/h8 F10/h9 |

F10/js7 |

F10/k7 |

Шлицевые эвольвентные соединения с углом профиля 30°

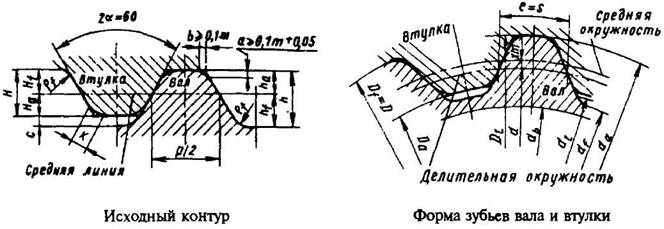

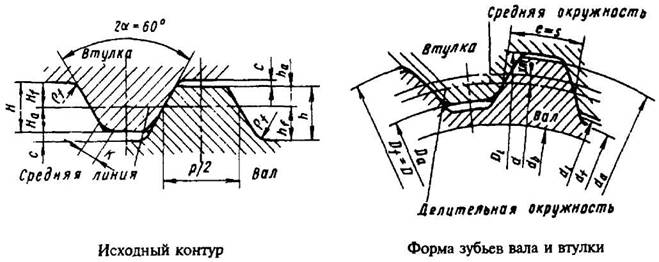

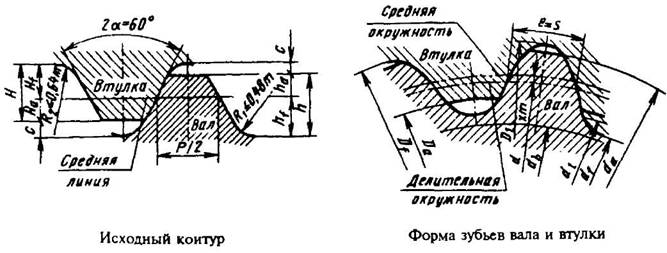

[gview file=»https://www.cb-online.ru/wp-content/uploads/2014/05/Gost-6033-80.pdf»]Стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллельно оси соединения, с углом профиля 30° и устанавливает исходный контур, форму зубьев, номинальные диаметры, модули и числа зубьев, номинальные размеры и измеряемые величины при центрировании по боковым поверхностям зубьев, а также допуски и посадки.

Стандарт не распространяется на специальные шлице вые соединения, которые отличаются от регламентируемых номинальными размерами и видом центрирования.

На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

23. Исходный контур, форма зубьев и зависимости для определения их размеров

Центрирование но наружному диаметру

Центрирование по боковым поверхностям зубьев при плоской форме дна впадины

Центрирование по боковым поверхностям зубьев при закругленной форме дна впадины

|

Наименование параметра иобозначение |

Расчетная формула |

Наименование параметра иобозначение |

Расчетная формула |

|

|

Модуль m |

Диаметр окружности впадин втулки при плоской форме дна впадины Df |

Df =D |

||

|

Делительный окружной шаг зубьев р |

р = πm |

|||

|

Диаметр окружности вершин зубьев втулки Da |

Da =D — 2m |

|||

|

Угол профиля зуба а |

а=30° |

|||

|

Число зубьев z |

Смешение исходного контурахm |

xm= ½ · (D — mz- 1,1m) |

||

|

Диаметр делительнойокружности d |

d = mz |

|||

|

Высота головки зуба вала ha: при центрировании по боковым поверхностям зубьев при центрировании по наружному диаметру |

ha= 0,45m ha = 0,55m |

|||

|

Диаметр основнойокружности db |

db= mzcosa |

|||

|

Высота зуба вала h |

hmin = ha + hf min |

|||

|

Высота зуба втулки Н |

H = Ha + Hf |

Высота головки зуба втулки На |

Ha= 45m |

|

|

Номинальная делительная окружная толщина зуба вала s |

s = m π/2 +2xmtga |

Высота ножки зуба втулки при плоской форме дна впадины Hf |

Hf min = 0,55m Hf max = 0,65m |

|

|

Номинальная делительная окружная ширина впадины втулки е |

e = m π/2 + 2xmtga |

Высота ножки зуба вала при плоской форме дна впадины hf |

hf min = 0,55m hf max = 0,65m |

|

|

Радиус кривизны переходной кривой зуба рf |

Pfmin = 0,15m |

|||

|

Номинальный (исходный) диаметр соединения D |

D = mz + 2xm + 1,1m

|

|||

|

Диаметр окружности впадин вала при плоской форме дна впадины |

df max= D – 2,2m |

|||

|

Диаметр окружности вершин зубьев вала daпри центрировании: по боковым поверхностям по наружному диаметру |

da = D — 0,2m da = D

|

Диаметр окружности граничных точек зуба вала d1 |

d1max = Da — Fr |

|

|

Фаска или радиус притупления продольной кромки зуба втулки К |

К = 0,15m |

|||

|

Диаметр окружности граничных точек зуба втулки Dl |

Dl min = da + Fr |

Радиальный зазор с |

cmin= 0,1m |

Примечания:

1. Предельные значения радиального биения венца Frпо табл. 28.

2. Допускается применять сочетания профилей зубьев с различной формой дна впадины.

3. Допускается применять центрирование по внутреннему диаметру.

Выбор значений параметров шлицевых соединений Hfи hfв зависимости от вида применяемого инструмента:

1. Номинальный (исходный) диаметр шлицевого эвольвентного соединения D по стандарту, как правило, должен быть равен номинальному диаметру отверстия шарикоподшипника.

2. Значения диаметра окружности впадин втулки Dfи диаметра окружности впадин вала dfявляются номинальными при высоте ножки зуба Hf= hf = 0,55m.

3. Диаметр окружности впадины втулки при обработке универсальным инструментом увеличивается по сравнению с номинальным значением на величину, равную 0,2m, т.е.

Hf = 0,65m.

4. Диаметр окружности впадин вала при обработке универсальным инструментом уменьшается по сравнению с номинальным значением на величину, равную 0,1m (при обработке червячной фрезой), и на величину, равную 0,2m(при обработке долбяком). В этом случае высота ножки зуба вала принимается соответственно равной hf= 0,6mи hf = 0,65m.

ГОСТ 6033-80 устанавливает номинальные диаметры, модули, числа зубьев и измеряемые величины: номинальные размеры по роликам и длины обшей нормали (рис 20, 21, 22)

Рис. 20. Размер между роликами

Рис. 21. Длина общей нормали

Рис. 22. Длина общей нормали

Допуски и посадки шлицевых эвольвентных соединений

Треугольные зубчатые

соединения

Треугольные

зубчатые соединения (рис. 24) применяют главным образом для неподвижного

соединения деталей при передаче небольших вращающих моментов, чтобы избежать

прессовых посадок, а также при тонкостенных втулках.

На рис. 20

обозначено:

β —

угол зуба и впадины отверстия;

Dв

— наружный диаметр вала;

da

— внутренний диаметр отверстия;

dв

— диаметр впадины вала;

Da

— диаметр впадины отверстия.

Основные

параметры соединений: число зубьев 20—70; модуль 0,2—1,5мм; угол впадин вала

90; 72 и 60°. Центрирование только по боковым сторонам зубьев.

Наряду с

цилиндрическими соединениями применяют и конические (см. рис. 24). Обычно

конусность 1:16, угол уклона впадины 1°37′; размеры зубьев устанавливают по

большому основанию конуса (сечение А—А).

Соединения

впадин зуба на валу 90° с числом зубьев 36 и 48 и номинальными диаметрами от 5

до 75мм принимают по табл. 33, допуски — по табл. 34. Формулы для определения

параметров треугольных соединений приведены в табл. 35.

Выбор

размеров, допусков и посадок. Номинальные размеры Мв и Ма

выбирают по табл. 36 в зависимости от принятого номинального диаметра, равного

наружному диаметру вала.

На чертежах

отверстия и вала указывают число зубьев z , угол 90° (см. рис. 24), угол

β, диаметр начальной окружности d.

Рис. 24

33. Основные размеры треугольных соединений, мм

|

Номинальный диаметр Dв |

Отверстие и вал |

Отверстие |

Вал |

||||||

|

Число зубьев z |

Угол βº |

Диаметр начальной окружности d |

Диаметр по вершинам1 |

Диаметр впадин Damin |

Внутренний диаметр da |

Наружный диаметр Dв |

Диаметр впадин dвmax |

||

|

наружный D1 |

внутренний D2 |

||||||||

|

5 |

36 |

80 |

4,891 |

5,124 |

4,658 |

5,03 |

4,72 |

5 |

4,69 |

|

6 |

5,863 |

6,142 |

5,584 |

6,03 |

5,66 |

6 |

5,63 |

||

|

8 |

7,793 |

8,164 |

7,422 |

8,03 |

7,52 |

8 |

7,49 |

||

|

10 |

9,721 |

10,184 |

9,258 |

10,03 |

9,38 |

10 |

9,35 |

||

|

12 |

11,674 |

12,230 |

11,118 |

12,03 |

11,26 |

12 |

11,23 |

||

|

15 |

14,556 |

15,250 |

13,862 |

15,03 |

14,04 |

15 |

14,01 |

||

|

16 |

17,430 |

18,260 |

16,599 |

18,03 |

16,81 |

18 |

16,78 |

||

|

20 |

19,339 |

20,260 |

18,418 |

20,03 |

18,66 |

20 |

16,63 |

||

|

22 |

48 |

82,5 |

21,527 |

22,280 |

20,774 |

22,03 |

20,97 |

22 |

20,94 |

|

25 |

24,455 |

25,310 |

23,600 |

25,03 |

23,82 |

25 |

23,79 |

||

|

28 |

27,373 |

28,330 |

26,416 |

28,03 |

26,66 |

28 |

26,63 |

||

|

30 |

29,325 |

30,350 |

28,300 |

30,03 |

28,57 |

30 |

28,54 |

||

|

32 |

31,277 |

32,370 |

30,184 |

32,05 |

30,47 |

32 |

30,42 |

||

|

35 |

34,195 |

35,390 |

33,000 |

35,05 |

33,31 |

35 |

33,26 |

||

|

38 |

37,113 |

38,410 |

35,816 |

38.05 |

36,15 |

38 |

36,10 |

||

|

40 |

39,064 |

40,430 |

37,698 |

40,05 |

38,05 |

40 |

38,00 |

||

|

42 |

41,016 |

42,450 |

39,582 |

42,05 |

39,95 |

42 |

39,90 |

||

|

45 |

43,944 |

45,480 |

42,408 |

45,05 |

42,81 |

45 |

42,76 |

||

|

50 |

48,833 |

50,540 |

47,126 |

50,05 |

47,57 |

50 |

47,52 |

||

|

55 |

53,722 |

55,600 |

51,844 |

55,05 |

52,33 |

55 |

52,28 |

||

|

60 |

58,621 |

60,670 |

55,572 |

60,05 |

57,10 |

60 |

57,05 |

||

|

65 |

63,519 |

65,740 |

61,298 |

65,05 |

61,88 |

65 |

61,83 |

||

|

70 |

68,409 |

70,800 |

66,017 |

70,05 |

66,64 |

70 |

66,59 |

||

|

75 |

73,298 |

75,860 |

70,736 |

75,05 |

71,40 |

75 |

71,35 |

||

1 Теоретические диаметры по вершинам

указывают на чертеже: наружный D1 только на отверстии, внутренний D2

— на валу.

34. Допуски для треугольныхсоединений

|

Номинальный диаметр, мм |

Предельные отклонения, мм |

|||

|

диаметров начальных окружностей * |

внутреннего диаметра отверстия dа |

наружного диаметра вала Dв |

||

|

отверстий |

вала |

|||

|

Нормальная точность |

||||

|

Св. 3 до 6 |

+0,025 |

-0,040 |

+0,025 |

-0,025 |

|

» 6 » 10 |

+0,025 |

-0,040 |

+0,030 |

-0,030 |

|

» 10 » 18 |

+0,030 |

-0,045 |

+0,035 |

-0,035 |

|

» 18 » 30 |

+0,030 |

-0,045 |

+0,045 |

-0,045 |

|

» 30 » 50 |

+0,035 |

-0,050 |

+0,050 |

-0,050 |

|

» 50 » 75 |

+0,040 |

-0,060 |

+0,060 |

-0,060 |

|

Пониженная точность |

||||

|

Св. 3 до 6 |

+0,050 |

-0,080 |

+0,048 |

-0,048 |

|

» 6» 10 |

+0,050 |

-0,080 |

+0,058 |

-0,058 |

|

» 10» 18 |

+0,060 |

-0,090 |

+0,070 |

-0,070 |

|

» 18 » 30 |

+0,060 |

-0,090 |

+0,084 |

-0,084 |

|

» 30 » 50 |

+0,070 |

-0,0100 |

+0,100 |

-0,100 |

|

» 50 » 75 |

+0,080 |

-0,0120 |

+0,120 |

-0,120 |

*Допуски

даны для посадки Н9/h8.

Кроме того,

на чертеже отверстия задают наружный диаметр по вершинам D1,

диаметр впадин Da с надписью «минимум» и внутренний диаметр da,

а на чертеже вала — внутренний диаметр по вершинам D2, наружный

диаметр Dв и диаметр впадин dв с надписью «максимум».

Допуски

выбирают по табл. 34. В зависимости от назначения соединения принимают

нормальную или пониженную точность. Последняя предназначена преимущественно

для грубых соединений с отверстием, имеющим разрез и стяжку, а также для

грубых конических соединений. Допуски на диаметры начальной окружности даны

для скользящей посадки с зазорами от нуля до суммы допусков на диаметры отверстия

и вала.

Допуск на

толщину зуба отверстия равен допуску на диаметр начальной окружности (так как

угол равен 90º). Допуск на толщину зуба вследствие того, что угол β

равен 80 или 82,5°, на несколько тысячных миллиметра точнее, чем допуск на

диаметр начальной окружности, и практически может считаться также равным

допуску на диаметр начальной окружности. Таким образом, допуски на диаметр

начальной окружности дают полное представление о характере посадки по толщине

зуба и боковым зазорам.

При

необходимости назначения другой посадки следует применять систему отверстия, чтобы

сохранить неизменным допуск на отверстие. Характер посадки должен быть отражен

отклонениями на диаметр начальной окружности вала, которые могут быть даны в

два минуса для посадки с гарантированным зазором, в два плюса или один плюс

для посадок с натягами и зазорами.

При выборе

посадок для вала рекомендуется придерживаться посадок, приведенных в табл.

37.

Для

конических валов рекомендуются переходные посадки (т.е. вал с более полным

зубом).

Допуски на

диаметр начальной окружности включают: собственно допуск на диаметр начальной

окружности, отклонение шага и отклонение угла профиля.

Допуски на

внутренний диаметр отверстия daи наружный диаметр вала Dв

для нормальной точности даны по 8-9 квалитету ГОСТ 25347-82, а для пониженной

по 9-10 квалитету.

Диаметр

проволочек для измерения зубьев и номинальные размеры между проволочками для

отверстия и по проволочкам для вала выбирают из табл. 35. Все диаметры

проволочек берут по ГОСТ 2475-88 для измерения резьб. Номинальные размеры между

проволочками и по проволочкам определены по табл. 35 и дают соединение без

зазора.

На чертеже

должны быть указаны: диаметры проволочек и номинальный размер между

проволочками для отверстия и по проволочкам для вала, на чертеже делают

надпись: «Отклонения по диаметру начальной окружности».

При

увеличении d’в следует вычитать Кв из Мв (см.

Dт в табл. 36); при увеличении dа‘ следует складывать Ка

с Ма(см. Dn в табл. 36).

Допуски на

размеры Мв и Ма (см. рис. 24) те же, что на диаметр

начальной окружности.

Размеры Мв

и Ма на чертежах должны быть снабжены надписью: «Отклонения по

диаметру начальной окружности».

35. Номинальные размеры между проволочками и по

проволочкам, мм

|

Номинальный диаметр |

Отверстие |

Вал |

||||

|

Диаметр проволочки dв´ |

Номинальный размер между проволочками Мв |

Изменение размера Мв на 0,001 dв‘ |

Диаметр проволочки da‘ |

Номинальный размер по проволочкам Ма |

Изменение размера Ма на 0,001 dа‘ |

|

|

5 |

0,260 |

4,460 |

0,0026 |

0,348 |

5,486 |

0,0024 |

|

6 |

0,343 |

5,265 |

0,0026 |

0,402 |

6,555 |

0,0024 |

|

8 |

0,402 |

7,137 |

0,0026 |

0,511 |

9,656 |

0,0024 |

|

10 |

0,511 |

8,878 |

0,0026 |

0,572 |

10,639 |

0,0024 |

|

12 |

0,572 |

10,768 |

0,0026 |

0,796 |

10,040 |

0,0024 |

|

15 |

0,796 |

13,216 |

0,0026 |

1,008 |

16,296 |

0,0024 |

|

18 |

0,866 |

16,047 |

0,0026 |

1,047 |

19,392 |

0,0024 |

|

20 |

0,866 |

17,584 |

0,0026 |

1,157 |

21,551 |

0,0024 |

|

22 |

1,008 |

20,101 |

0,0025 |

1,302 |

23,302 |

0,0024 |

|

25 |

1,047 |

22,773 |

0,0025 |

1,517 |

26,393 |

0,0024 |

|

28 |

1,157 |

25,418 |

0,0025 |

1,302 |

29,559 |

0,0024 |

|

30 |

1,157 |

27,438 |

0,0025 |

1,441 |

31,770 |

0,0024 |

|

32 |

1,302 |

29,093 |

0,0025 |

1,553 |

33,933 |

0,0024 |

|

35 |

1,441 |

31,764 |

0,0025 |

1,591 |

36,841 |

0,0024 |

|

38 |

1,553 |

34,502 |

0,0025 |

1,833 |

40,241 |

0,0024 |

|

40 |

1,591 |

36,426 |

0,0025 |

1,833 |

42,123 |

0,0024 |

|

42 |

1,732 |

38,091 |

0,0025 |

2,020 |

44,459 |

0,0024 |

|

45 |

1,833 |

40,867 |

0,0025 |

2,071 |

47,408 |

0,0024 |

|

50 |

2,020 |

45,456 |

0,0025 |

2,311 |

52,705 |

0,0024 |

|

55 |

2,217 |

50,021 |

0,0025 |

2,595 |

58,109 |

0,0024 |

|

60 |

2,311 |

54,854 |

0,0025 |

2,886 |

63,539 |

0,0024 |

|

65 |

2,595 |

59,209 |

0,0025 |

3,106 |

68,797 |

0,0024 |

|

70 |

2,886 |

63,537 |

0,0025 |

3,310 |

74,008 |

0,0024 |

|

75 |

3,106 |

68,043 |

0,0025 |

3,580 |

79,379 |

0,0024 |

Формулы для определения

элементов треугольных соединений

Основной

расчетной величиной является диаметр начальной окружности d, который делит

пополам теоретическую высоту зубьев по вершинам профиля.

Теоретические

диаметры по вершинам профиля — наружный D1 и внутренний D2

— служат для вычисления размеров по проволочкам для вала и отверстия и

размеров режущего и мерительного инструмента.

Размеры по

проволочкам, подсчитанные по этим диаметрам, дают в соединении вала и

отверстия нулевой зазор.

Диаметры dв‘

и dа’ по ГОСТ 2475- 88. Размеры Мв, Ма дают соединение

отверстия и вала без зазора.

Для вала

допустимая зона касания проволочек ±0,05 относительно диаметра начальной

окружности (см. Dn в табл. 36).

36. Формулы для определения параметров треугольных

соединений

|

Определяемый параметр |

Формулы для соединений с числом зубьев |

|

|

36 |

48 |

|

|

Диаметр начальной окружности |

d=0,954519D1 |

d=0,966222D1 |

|

Наружный диаметр по вершинам (теоретический) |

D1 =1,047648d |

D1 =1,034959d |

|

Внутренний диаметр по вершинам (теоретический) |

D2 =0,952352 d |

D2 =0,965041 d |

|

Расчетный диаметр проволочки, касающейся профиля |

d1 = 0,06585005 d |

d1 = 0,0485955 d |

|

То же, для отверстия |

d2 = 0,05309792 d |

d2 = 0,04133332 d |

|

Фактический диаметр проволочки для вала |

d’a подбирают по ГОСТ 2475-88 (табл. 38) |

|

|

То же, для отверстия |

d’в подбирают по ГОСТ 2475-88 (табл. 38) |

|

|

Размер по проволочкам вала |

Ма = D2 + 2,41421 d’a |

|

|

Размер между проволочками для отверстия |

Mв = D1 — 2,55572 d’в |

Mв = D1 — 2,51665 d’в |

|

Диаметр касания фактической проволочки вала |

Dп = D2 + 0,70711d’a |

|

|

Диаметр касания фактической проволочки отверстия |

Dτ = D1 — 0,91293 d’в |

D τ = D1 — 0,85733 d’в |

37. Посадки вала

Размеры, мм

|

Диаметр начальной окружности вала d |

Для нормальной точности посадка |

Для пониженной точности посадка |

||||

|

с натягом |

переходная |

с зазором |

с натягом |

переходная |

с зазором |

|

|

Св. 3 до 10 |

+0,065 +0,025 |

+0,040 |

-0,025 -0,065 |

+0,130 +0,050 |

+0,080 |

-0,025 -0,105 |

|

Св. 10 до 30 |

+0,075 +0,030 |

+0,045 |

-0,030 -0,075 |

+0,150 +0,060 |

+0,090 |

-0,030 -0,120 |

|

Св. 30 до 50 |

+0,085 +0,035 |

+0,050 |

-0,035 -0,085 |

+0,170 +0,070 |

+0,100 |

-0,035 -0,135 |

|

Св. 50 до 80 |

+0,100 +0,040 |

+0,060 |

-0,040 -0,100 |

+0,200 +0,080 |

+0,120 |

-0,040 -0,160 |

38. Проволочки и ролики для измерения резьб и шлицев

(по ГОСТ 2475-88)

Стандарт распространяется

на проволочки и ролики для измерения среднего диаметра наружной резьбы, а

также измерения толщины зубьев и ширины впадин шлицевых валов и втулок с

эвольвентным профилем.

Проволочки и

ролики изготавливаются трех типов: I — проволочки гладкие; II — проволочки

ступенчатые; III — ролики. Проволочки и ролики для измерения среднего диаметра

наружной резьбы следует изготовлять двух классов точности: 0 и 1; для измерения

шлицевых эвольвентных соединений — класса точности 1.

Пример

условного обозначения гладких проволочек диаметром dD0 = 0,101мм класса точности 0:

Проволочки 1-0,101 кл. О ГОСТ 2475-88

Пример

условного обозначения ступенчатых проволочек диаметром dD0 = 2,095мм класса точности

I:

Проволочки II-2,095 кл. 1 ГОСТ 2475-88

Пример

условного обозначения роликов диаметром dD0 = 5,207мм класса точности

0:

Ролики III-5,207 кл. 0 ГОСТ 2475-88

Номинальные диаметры проволочек и роликов dD0

для измерения среднего диаметра наружной резьбы в зависимости от шага

Размеры, мм

Примечание. А — рабочая поверхность проволочки

типа I должна располагаться посередине проволочки на длине L1.

|

Шаг Р |

Вид резьбы и угол профиля |

||||||

|

метрическая а=60° |

трапецеидальная а=30° |

упорная a=33°, β=30°, γ=3° |

|||||

|

dD0 |

dDmax |

dDmin |

dD0 |

dDmax |

dD0 |

dDmax |

|

|

0,075 |

0,045 |

0,054 |

— |

— |

— |

— |

— |

|

0,08 |

0,048 |

0,058 |

0,040 |

||||

|

0,09 |

0,052 |

0,062 |

0,045 |

||||

|

0,1 |

0,058 |

0,070 |

0,051 |

||||

|

0,125 |

0,073 |

0,088 |

0,063 |

||||

|

0,15 |

0,088 |

0,106 |

0,076 |

||||

|

0,175 |

0,101 |

0,121 |

0,089 |

||||

|

0,2 |

0,115 |

0,138 |

0,102 |

||||

|

0,225 |

0,130 |

0,156 |

0,114 |

||||

|

0,25 |

0,144 |

0,172 |

0,127 |

||||

|

0,3 |

0,173 |

0,208 |

0,152 |

||||

|

0,35 |

0,202 |

0,242 |

0,177 |

||||

|

0,4 |

0,231 |

0,266 |

0,203 |

||||

|

0,45 |

0,260 |

0,312 |

0,228 |

||||

|

0,5 |

0,289 |

0,347 |

0,253 |

||||

|

0,6 |

0,346 |

0,415 |

0,304 |

||||

|

0,7 |

0,404 |

0,485 |

0,354 |

||||

|

0,75 |

0,433 |

0,520 |

0,379 |

||||

|

0,8 |

0,462 |

0,554 |

0,405 |

||||

|

1,0 |

0,577 |

0,692 |

0,506 |

||||

|

1,25 |

0,722 |

0,866 |

0,632 |

||||

|

1,5 |

0,866 |

1,039 |

0,758 |

0,776 |

0,866 |

||

|

1,75 |

1,010 |

1,212 |

0,885 |

— |

— |

||

|

2,0 |

1,155 |

1,386 |

1,011 |

1,035 |

1,155 |

1,086 |

1,173 |

|

2,5 |

1,443 |

1,732 |

1,264 |

— |

— |

— |

— |

|

3,0 |

1,732 |

2,078 |

1,516 |

1,553 |

1,732 |

1,629 |

1,759 |

|

3,5 |

2,021 |

2,425 |

1,769 |

— |

— |

— |

— |

|

4,0 |

2,309 |

2,771 |

2,021 |

2,071 |

2,278 |

2,173 |

2,347 |

|

4,5 |

2,598 |

3,118 |

2,274 |

— |

— |

— |

— |

|

5,0 |

2,887 |

3,464 |

2,527 |

2,588 |

2,847 |

2,716 |

2,933 |

|

5,5 |

3,175 |

3,810 |

2,779 |

— |

— |

— |

— |

|

6,0 |

3,464 |

4,157 |

3,032 |

3,106 |

3,417 |

3,259 |

3,520 |

|

7,0 |

— |

— |

— |

3,623 |

3,985 |

— |

— |

|

8,0 |

4,141 |

4,555 |

4,345 |

4,693 |

|||

|

9,0 |

4,659 |

5,125 |

— |

— |

|||

|

10 |

5,176 |

5,694 |

5,431 |

5,865 |

|||

|

12 |

6,212 |

6,833 |

6,518 |

7,039 |

|||

|

14 |

7,247 |

7,972 |

7,603 |

8,211 |

|||

|

16 |

8,282 |

9,110 |

8,690 |

9,385 |

|||

|

18 |

9,317 |

10,249 |

9,776 |

10,558 |

|||

|

20 |

10,353 |

11,388 |

10,950 |

11,826 |

|||

|

22 |

11,388 |

12,527 |

11,948 |

12,904 |

|||

|

24 |

12,423 |

13,665 |

13,133 |

14,184 |

|||

|

23 |

14,493 |

15,942 |

15,207 |

16,424 |

|||

|

32 |

16,565 |

18,222 |

17,362 |

18,760 |

|||

|

36 |

18,634 |

20,497 |

20,152 |

21,764 |

|||

|

40 |

20,706 |

22,777 |

21,863 |

23,612 |

|||

|

44 |

22,774 |

24.951 |

23,896 |

25,808 |

|||

|

48 |

24,845 |

27,329 |

26,069 |

28,154 |

|||

Примечание. Для трапецеидальной и упорной резьб

значения dDmin не приводят, так как проволочки и ролики этих

размеров будут располагаться ниже наружного диаметра контролируемого профиля.

|

Число шагов на длине 24,5мм |

Вид резьбы и угол профиля |

|||||

|

унифицированная (дюймовая) а=60° |

трубная цилиндрическая и коническая а=55°, дюймовая |

|||||

|

dD0 |

dDmax |

dDmin |

dD0 |

dDmax |

dDmin |

|

|

80 |

0,183 |

0,220 |

0,161 |

— |

||

|

72 |

0,204 |

0,245 |

0,179 |

|||

|

64 |

0,229 |

0,275 |

0,201 |

|||

|

56 |

0,262 |

0,314 |

0,230 |

|||

|

48 |

0,306 |

0,367 |

0,268 |

|||

|

44 |

0,333 |

0,400 |

0,292 |

|||

|

40 |

0,367 |

0,440 |

0,321 |

|||

|

36 |

0,407 |

0,488 |

0,357 |

|||

|

32 |

0,458 |

0,550 |

0,402 |

|||

|

28 |

0,524 |

0,629 |

0,459 |

0,511 |

0,613 |

0,459 |

|

27 |

0,543 |

0,652 |

0,475 |

— |

— |

— |

|

24 |

0,611 |

0,733 |

0.535 |

0,596 |

0,716 |

0,535 |

|

20 |

0,733 |

0,880 |

0,642 |

0,716 |

0,859 |

0,643 |

|

19 |

— |

— |

— |

0,754 |

0,905 |

0,676 |

|

18 |

0,815 |

0,978 |

0,713 |

0,795 |

0,954 |

0,714 |

|

16 |

0,917 |

1,100 |

0,803 |

0,895 |

1,074 |

0,803 |

|

14 |

1,048 |

1,258 |

0,917 |

1,023 |

1,228 |

0,918 |

|

13 |

1,128 |

1,354 |

0,988 |

— |

— |

— |

|

12 |

1,222 |

1,466 |

1,070 |

1,193 |

1,432 |

1,071 |

|

111/2 |

1,275 |

1,530 |

1,116 |

— |

— |

— |

|

11 |

1,333 |

1,600 |

1,167 |

1,302 |

1,562 |

1,168 |

|

10 |

1,467 |

1,760 |

1,284 |

1,432 |

1,718 |

1,285 |

|

9 |

1,629 |

1,955 |

1,426 |

1,591 |

1,909 |

1,427 |

|

8 |

1,833 |

2,200 |

1,605 |

1,790 |

2,148 |

1,606 |

|

7 |

2,095 |

2.514 |

1,834 |

2,045 |

2,454 |

1,835 |

|

6 |

2,444 |

2,933 |

2,139 |

2,387 |

2,846 |

2,141 |

|

5 |

2,933 |

3,520 |

2,567 |

2,864 |

3,437 |

2,569 |

|

41/2 |

3,259 |

3,911 |

2,852 |

3,182 |

3,818 |

2,854 |

|

4 |

3,666 |

4,399 |

3,209 |

3,579 |

4,295 |

3,211 |

|

31/2 |

— |

4,091 |

4,909 |

3,670 |

||

|

31/4 |

4,406 |

5,287 |

3,952 |

|||

|

3 |

4,773 |

5,728 |

4,281 |

|||

|

7/8 |

4,980 |

5,976 |

4,467 |

|||

|

3/4 |

5,207 |

6,248 |

4,672 |

|||

|

2 5/8 |

5,454 |

6,545 |

4,893 |

|||

|

2 1/2 |

5,727 |

6,872 |

5,137 |

|||

Номинальные диаметры проволочек dD0 для

измерения параметров шлицевых соединений с эвольвентным профилем

Номинальные диаметры dD0, мм

|

1,00 |

2,00 |

3,25 |

5,00 |

7,00 |

12,00 |

20,00 |

35,00 |

|

1,25 |

2,25 |

3,50 |

5,25 |

8,00 |

14,00 |

22,00 |

|

|

1,40 |

2,50 |

4,00 |

5,50 |

9,00 |

15,00 |

25,00 |

|

|

1,50 |

2,75 |

4,25 |

6,00 |

10,00 |

16,00 |

28,00 |

|

|

1,75 |

3,00 |

4,50 |

6,50 |

11,00 |

18,00 |

30,00 |

Длины проволочек L и рабочей поверхности L1

Размеры, мм

|

Интервалы диаметров |

L |

L1±1,0 |

|

До 3 |

От 30 до 40 |

14 |

|

Св. 3 до 4 |

» 35 » 45 |

14 |

|

» 4 » 5 |

» 40 » 50 |

14 |

|

» 5 |

» 50 » 55 |

40 |

Примечание. Длину проволочек, предназначенных

для применения с приспособлением для установки на прибор, не устанавливают.

39. Предельные отклонения диаметров проволочек и

роликов в зависимости от классов точности 0 и 1 (по ГОСТ 2475-88)

|

Интервалы диаметров dD0, мм |

Предельные отклонения, мм |

|

|

Класс точности 0 |

Класс точности 1 |

|

|

До 4,980 |

±0,3 |

±0,5 |

|

От 5,176 до 8,690 |

±0,4 |

|

|

От 10,353 до 26,069 |

±0,5 |

±1,0 |

|

От 28,000 до 35,000 |

—

|

|

Примечание. Отклонения формы рабочей

поверхности проволочки и ролика (любое отклонение от круглости или профиля

продольного сечения) должны находиться в пределах допуска на диаметр.

Критерием

предельного состояния является несоответствие требованиям табл. 39.

Технические

требования. Проволочки

и ролики следует изготовлять размерами:

от 0,045 до

0,346мм для типа I,

» 0,115 »

4,980мм » » II,

» 5,176 »

35,00мм » » III.

Конструкция

проволочек должна обеспечивать возможность их применения с приспособлениями

для подвешивания или установки на приборе.

Примечание. Приспособление для подвешивания

проволочек на приборе должно иметь отверстие для подвешивания диаметром не

менее 2,5мм и обеспечивать расстояние от центра этого отверстия до середины

длины проволочки не менее 55мм.

Проволочки и

ролики следует изготовлять из углеродистой стали У10А, У12А по ГОСТ 1435-90;

из хромистой стали X – по ГОСТ 5950—73; из подшипниковой стали ШХ15 — по ГОСТ

801-78.

Допускается

изготовлять проволочки и ролики из быстрорежущей стали.

Рабочие

поверхности проволочек и роликов диаметром dD0 ≥ 0,866мм

должны иметь хромовое либо другое износостойкое покрытие.

Нерабочие

поверхности проволочек и роликов без износостойкого покрытия должны быть

подвергнуты антикоррозионной обработке.

Твердость

рабочих поверхностей проволочек и роликов из углеродистой и хромистой сталей

— не ниже 59HRCэ; из быстрорежущей стали — не ниже 63HRСэ.

Допускается

проволочки типа I изготовлять с твердостью не ниже 51HRCэ.

Проволочки и

ролики для измерения среднего диаметра наружной резьбы следует изготовлять

двух классов точности: 0 и 1. Проволочки и ролики для измерения параметров

шлицевых эвольвентных соединений — класса точности 1.

Параметр

шероховатости Ra по ГОСТ 2789—73 рабочих поверхностей проволочек и роликов — не

более 0,04мкм.

На рабочих

поверхностях проволочек и роликов не должно быть дефектов, ухудшающих их

эксплуатационные качества.

Проволочки и

ролики следует выпускать комплектами, состоящими:

из 3 шт.

одного типа с равными номинальными диаметрами — для измерения среднего

диаметра наружных резьб;

из 2 шт.

одного типа с равными номинальными диаметрами — для измерения параметров шлицевых

соединений.

Проволочки и

ролики следует подвергать старению и размагничиванию.

Полный

установленный ресурс проволочек и роликов — не менее 2000 измерений.

Расчет на прочность

Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их — на изгиб и срез.

Рис. 25

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие:

где Тmах — наибольший допустимый вращающий момент, передаваемый соединением, Н·м;

φ = (0,7…0,8) — коэффициент, учитывающий неравномерность распределения нагрузок по рабочим поверхностям зубьев; обычно принимают φ=0,75;

F — площадь всех боковых поверхностей зубьев с одной стороны на 1мм длины, мм2/мм;

для прямобочных (прямоугольных) зубьев;

для прямобочных (прямоугольных) зубьев;

здесь z — число зубьев; Dв — наружный диаметр зубьев вала, мм; da— диаметр отверстия шлицевой втулки, мм; f- размер фаски, мм; r — радиус закругления, мм; F = 0,8mzдля эвольвентных зубьев; m- модуль, мм;

F = (Dв — da)/2 для треугольных зубьев;

l — рабочая длина зуба, мм;

rср = (Dв + da)/4 для прямобочных (прямоугольных) зубьев;

rср = 0,5daдля эвольвентных и треугольных зубьев;

[σсм] — допускаемое напряжение на смятие, МПа (табл. 40).

40. Допускаемые напряжения на смятие боковых поверхностей зубьев шлицевых соединений

|

Соединение |

Условия эксплуатации |

Специальная термообработка рабочих поверхностей зубьев |

|

|

не производится |

производится |

||

|

[σсм], МПа |

|||

|

Неподвижное |

а |

— |

— |

|

б |

60-100 |

100-140 |

|

|

в |

80-120 |

120-200 |

|

|

Подвижное без нагрузки |

а |

15-20 |

20-35 |

|

б |

20-30 |

30-60 |

|

|

в |

25-40 |

40-70 |

|

|

Подвижное под нагрузкой |

а |

— |

3-10 |

|

б |

— |

5-15 |

|

|

в |

— |

10-20 |

|

a — тяжелые условия эксплуатации: нагрузка знакопеременная с ударами в обоих направлениях; вибрации большой частоты и амплитуды; условия смазки (для подвижных соединений) плохие; небольшая твердость деталей соединения; невысокая точность соосности ступицы и вала, б — средние условия эксплуатации; в — легкие условия эксплуатации.

Рис. 26. Номограмма для определения параметров зубчатых (шлицевых) эвольвентных соединений

Испытание на скручивание вала с прямоугольными зубьями и плоским дном впадины показывает, что его прочность эквивалентна прочности гладкого вала, диаметр которого несколько меньше внутреннего диаметра шлицевого вала.

Практически шлицевый вал рассчитывают на прочность так же, как гладкий вал, диаметр которого равен внутреннему диаметру шлицевого вала.

Для определения допускаемого вращающего момента по заданным параметрам или для определения параметров по заданному вращающему моменту в зубчатых (шлицевых) эвольвентных неподвижных соединениях для расчетов можно пользоваться номограммой (рис. 26).

Расчетная формула к номограмме:

где φ=0,75 — коэффициент, учитывающий неравномерность распределения сил по рабочим поверхностям зубьев;

z — число зубьев;

F= 0,8m; rср = 0,5mz.

Допускаемые напряжения смятия [σсм]:

50,0МПа для поверхности с твердостью 240…300НВ; 120,0МПа для поверхности с твердостью ≥50HRC.

Условные изображения зубчатых валов, отверстий и их соединений. Окружности и образующие поверхностей выступов зубьев вала и отверстия показывают сплошными основными линиями.

Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия показывают сплошными тонкими линиями (рис. 27), при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски (см. рис. 29, 30)

Образующие поверхности впадин на продольных разрезах вала и отверстия показывают сплошными основными линиями (см. рис. 27, 31, 32).

На проекции вала и отверстия на плоскость, перпендикулярную его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями (см. рис. 31, 32).

Делительные окружности и образующие делительных поверхностей на изображениях деталей зубчатых соединений показывают штрихпунктирной тонкой линией (см. рис. 29, 32).

Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом показывают сплошной линией (см. рис. 27, 30).

На изображениях, полученных проецированием на плоскость, перпендикулярную оси зубчатого вала и отверстия, изображают профиль одного зуба и двух впадин.

Допускается изображать большее число зубьев и впадин.

На этих изображениях фаски на конце зубчатого вала и в отверстии не показывают.

Если секущая плоскость проходит через ось зубчатого вала и отверстия, то на разрезах и сечениях валов зубья условно совмещают с плоскостью чертежа и показывают нерассеченными (см. рис. 27), а на разрезах и сечениях отверстий впадин зубья условно совмещают с плоскостью чертежа (см. рис. 32).

При изображении зубчатого вала или отверстия в разрезе или сечении линии штриховки проводят:

в продольных разрезах и сечениях — до линий впадин (см. рис. 27, 31, 32);

в поперечных разрезах и сечениях — до линий выступов (см. рис. 27, 32).

Если секущая плоскость проходит через ось зубчатого соединения, то при его изображении на разрезе покапывают только ту часть поверхности выступов отверстия, которая не закрыта валом (рис. 33).

Рис.27

Рис.28

Рис.29

Рис.30

Рис.31

Рис. 32

Рис. 33

Рис. 34

Радиальный зазор между зубьями и впадинами вала и отверстия не показывают (рис. 34).

Правила выполнения чертежей зубчатых валов и отверстий. Чертежи деталей зубчатых соединений должны быть выполнены в соответствии с требованиями стандартов ЕСКД и настоящими дополнениями.

На изображениях зубчатых валов, полученных проецированием на плоскость, параллельную оси, указывают длину зубьев полного профиля l1 до сбега (см. рис. 27).

Допускается дополнительно указывать полную длину зубьев или наибольший радиус инструмента R, или длину сбега l2 (см. рис. 28-30).

На чертеже детали стандартизованного зубчатого соединения указывают в технических требованиях или на полке линии-выноски условное обозначение вала или отверстия по соответствующему стандарту.