Для определения допускаемых напряжений в машиностроении применяют следующие основные методы.

1. Дифференцированный запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, степень ответственности детали, точность расчетных формул и действующие силы и другие факторы, определяющие условия работы деталей.

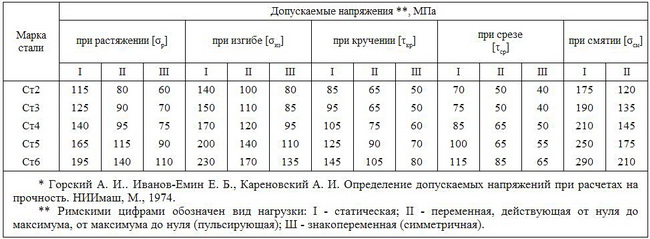

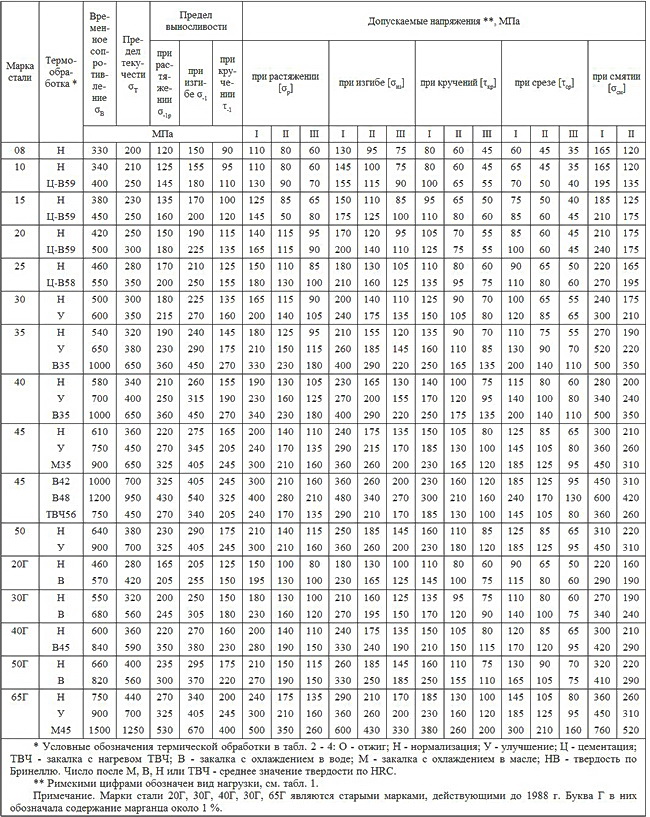

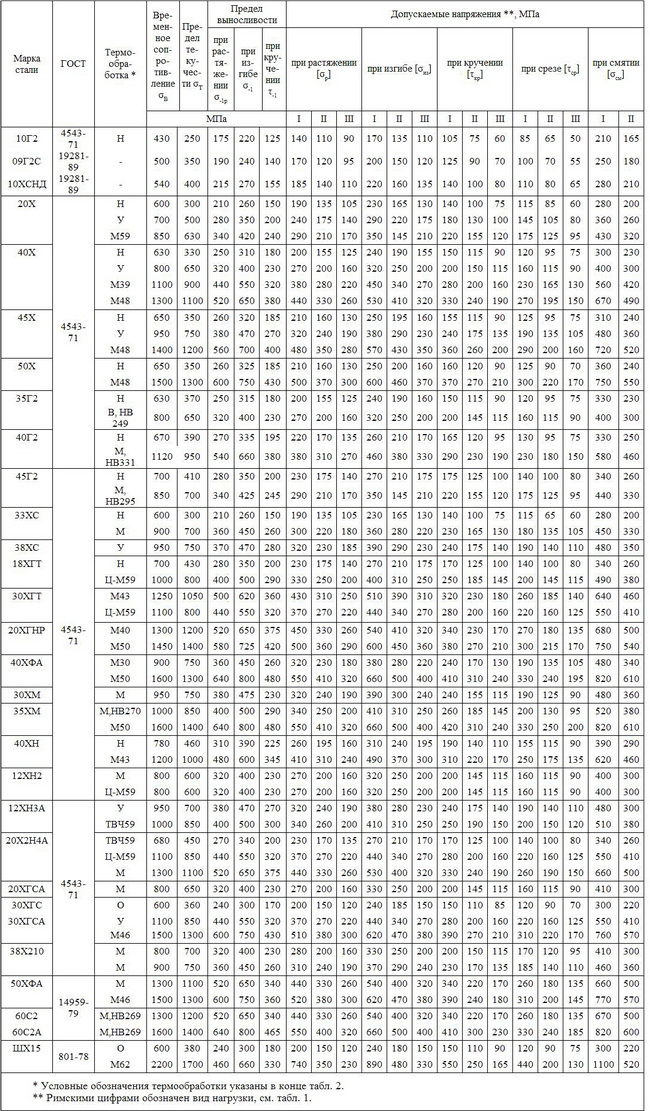

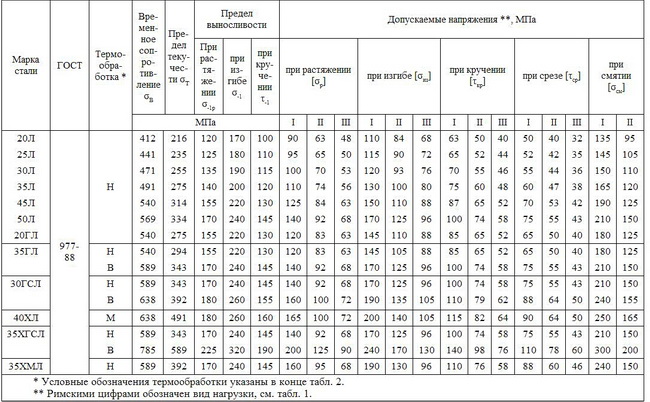

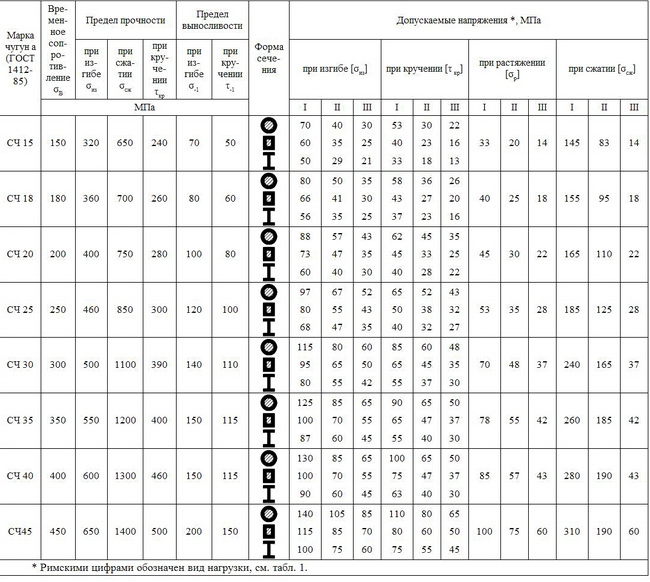

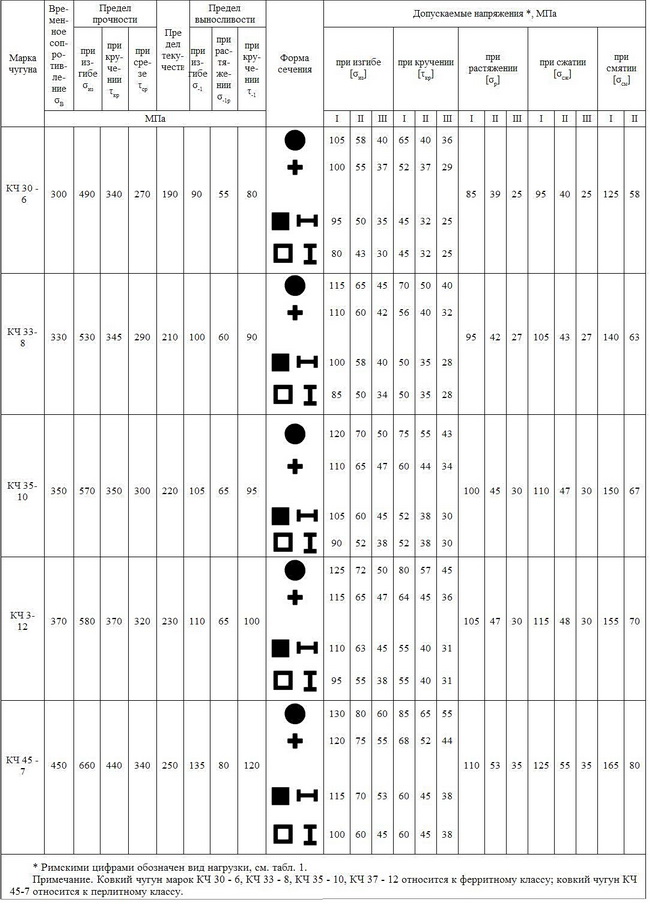

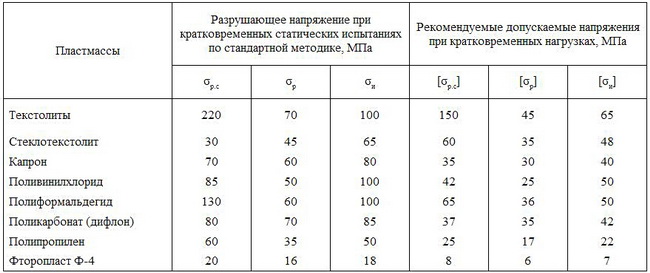

2. Табличный — допускаемые напряжения принимают по нормам, систематизированным в виде таблиц

(табл. 1 — 7). Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных и проверочных прочностных расчетах.

В работе конструкторских бюро и при расчетах деталей машин применяются как дифференцированный, так и. табличный методы, а также их комбинация. В табл. 4 — 6 приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20 — 30 %.

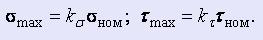

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6-12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения σном и τном умножать на коэффициент концентрации kσ или kτ:

для углеродистых сталей обыкновенного качества в горячекатаном состоянии

углеродистых качественных конструкционных сталей

легированных конструкционных сталей

для отливок из углеродистых и легированных сталей

для отливок из серого чугуна

для отливок из ковкого чугуна

Для пластичных (незакаленных) сталей при статических напряжениях (I вид нагрузки) коэффициент концентрации не учитывают. Для однородных сталей (σв > 1300 МПа, а также в случае работы их при низких температурах) коэффициент концентрации, при наличии концентрации напряжения, вводят в расчет и при нагрузках I вида (k > 1). Для пластичных сталей при действии переменных нагрузок и при наличии концентрации напряжений эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений приближенно принимают равным единице при всех видах нагрузок (I — III). При расчетах на прочность для учета размеров детали приведенные табличные допускаемые напряжения для литых деталей следует умножать на коэффициент масштабного фактора, равный 1,4 … 5.

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом:

для углеродистых сталей:

— при изгибе, σ-1=(0,40÷0,46)σв;

— при растяжении или сжатии, σ-1р=(0,65÷0,75)σ-1;

— при кручении, τ-1=(0,55÷0,65)σ-1;

для легированных сталей:

— при изгибе, σ-1=(0,45÷0,55)σв;

— при растяжении или сжатии, σ-1р=(0,70÷0,90)σ-1;

— при кручении, τ-1=(0,50÷0,65)σ-1;

для стального литья:

— при изгибе, σ-1=(0,35÷0,45)σв;

— при растяжении или сжатии, σ-1р=(0,65÷0,75)σ-1;

— при кручении, τ-1=(0,55÷0,65)σ-1.

Механические свойства и допускаемые напряжения антифрикционного чугуна:

— предел прочности при изгибе 250 — 300 МПа,

— допускаемые напряжения при изгибе: 95 МПа для I; 70 МПа — II: 45 МПа — III, где I. II, III — обозначения видов нагрузки, см. табл. 1.

Ориентировочные допускаемые напряжения для цветных металлов на растяжение и сжатие. МПа:

— 30…110 — для меди;

— 60…130 — латуни;

— 50…110 — бронзы;

— 25…70 — алюминия;

— 70…140 — дюралюминия.