Наибольшие возможности уменьшения массы заложены в применении рациональных конструктивных схем с наименьшим числом деталей и наиболее выгодным течением силового потока.

Уменьшение числа звеньев

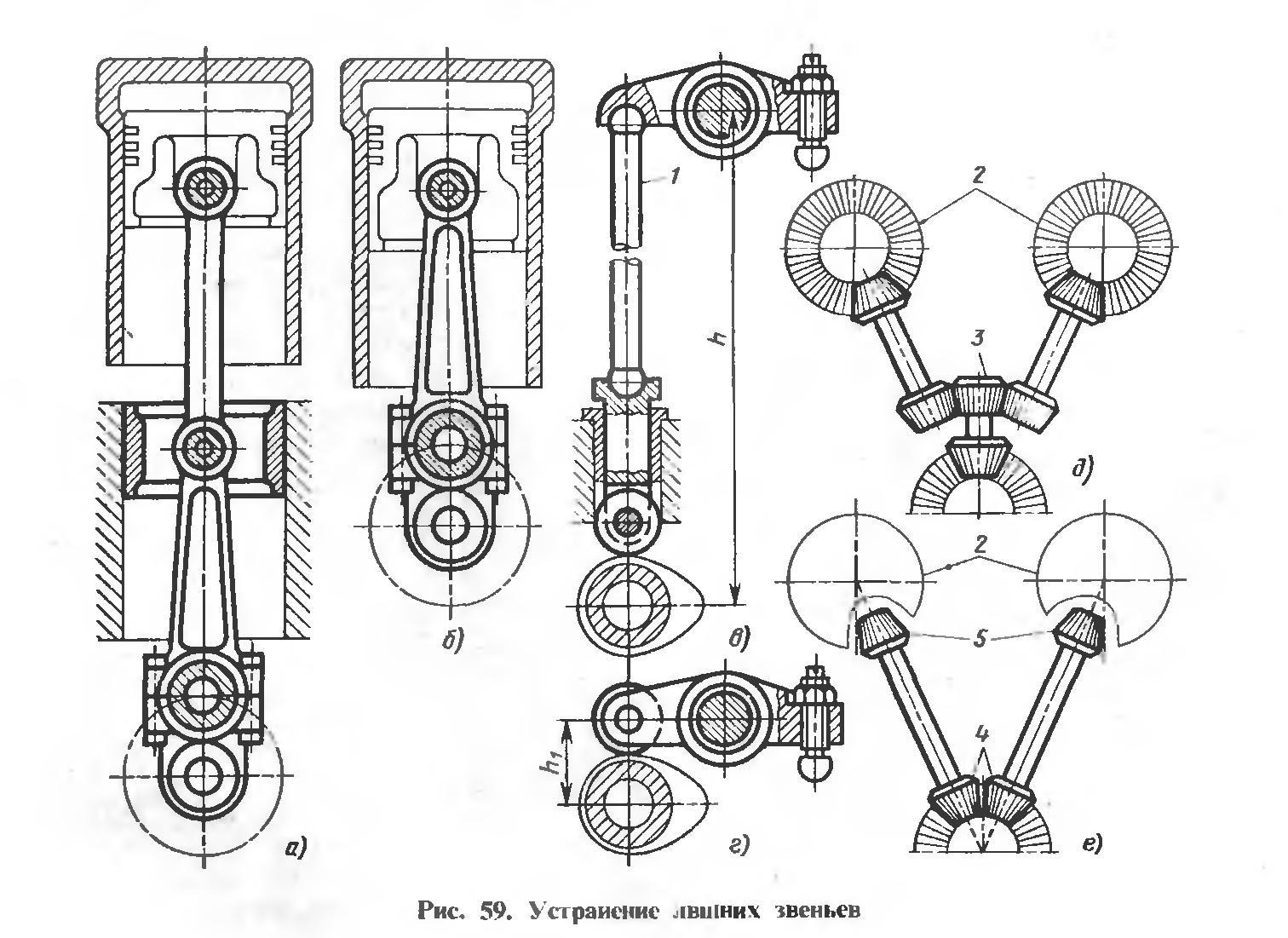

Сокращение звеньев механизма и устранение излишних звеньев способствуют значительному снижению массы агрегата. Например, упразднение крейцкопфа (рис. 59, а) в поршневых двигателях, который раньше устанавливали с целью разгрузки стенок цилиндра от поперечных сил, вызываемых наклоном шатуна при вращении кривошипа. Оказалось, что функцию крейцкопфа может выполнить поршень, если увеличить его высоту и улучшить смазку. Бескрейцкопфные (трон-ковые) двигатели (вид б) имеют почти вдвое меньшую высоту.

В конструкции кулачкового привода (рис. 59, в) кулачок действует на коромысло через толкатель 1. В ряде случаев можно применить более рациональную схему привода непосредственно кулачком (рис. 59, г), обеспечивающую уменьшение числа деталей, габаритных размеров, инерционных нагрузок и более благоприятное замыкание сил. В первой конструкции силы замыкаются на участке h корпуса, который должен обладать прочностью, достаточной для восприятия нагрузки на привод. Во второй конструкции протяженность нагруженного участка h1, значительно меньше, что снижает массу и силы инерции, действующие в механизме.

В узле привода валов 2 (рис. 59, д) можно устранить промежуточный валик 3 путем уменьшения диаметра конических колес 4 (рис. 59,е). Для сохранения направления вращения валов 2 следует переменить расположе-

ние колес 5 относительно колес валов 2. Переделка упрощает конструкцию.

Компактность конструкций

Примером рационального размещения деталей с целью уменьшения объема и габаритных размеров может служить двухступенчатый редуктор. Исходную конструкцию (рис. 60, а), выполненную по обычной трехвальной схеме, можно сделать более компактной и легкой, если конечное зубчатое колесо 4 перебора установить соосно с начальным колесом 1 (рис. 60,б, «двухвальная схема»).

Кроме того, при таком расположении колес 1 и 4 значительно снижаются силы, действующие на промежуточные колеса 2 и 3 и определяющие нагрузку на подшипники, а также уменьшаются нагрузки на стенки корпуса. На рис. 60. а силы Р1 и Р2 привода от начального и конечного колес направлены в одну сторону; их результирующая R значительна. На рис. 60,б силы направлены в разные стороны, благодаря чему результирующая R’ уменьшается почти в 2 раза.

Дальнейшее снижение размеров и массы можно осуществить уменьшением диаметра зубчатых колес (рис. 60, в). Повышение окружных сил можно компенсировать увеличением длины зуба, переходом на косой или шевронный зуб, изготовлением колес из более прочных и твердых материалов и применением рациональной смазки.

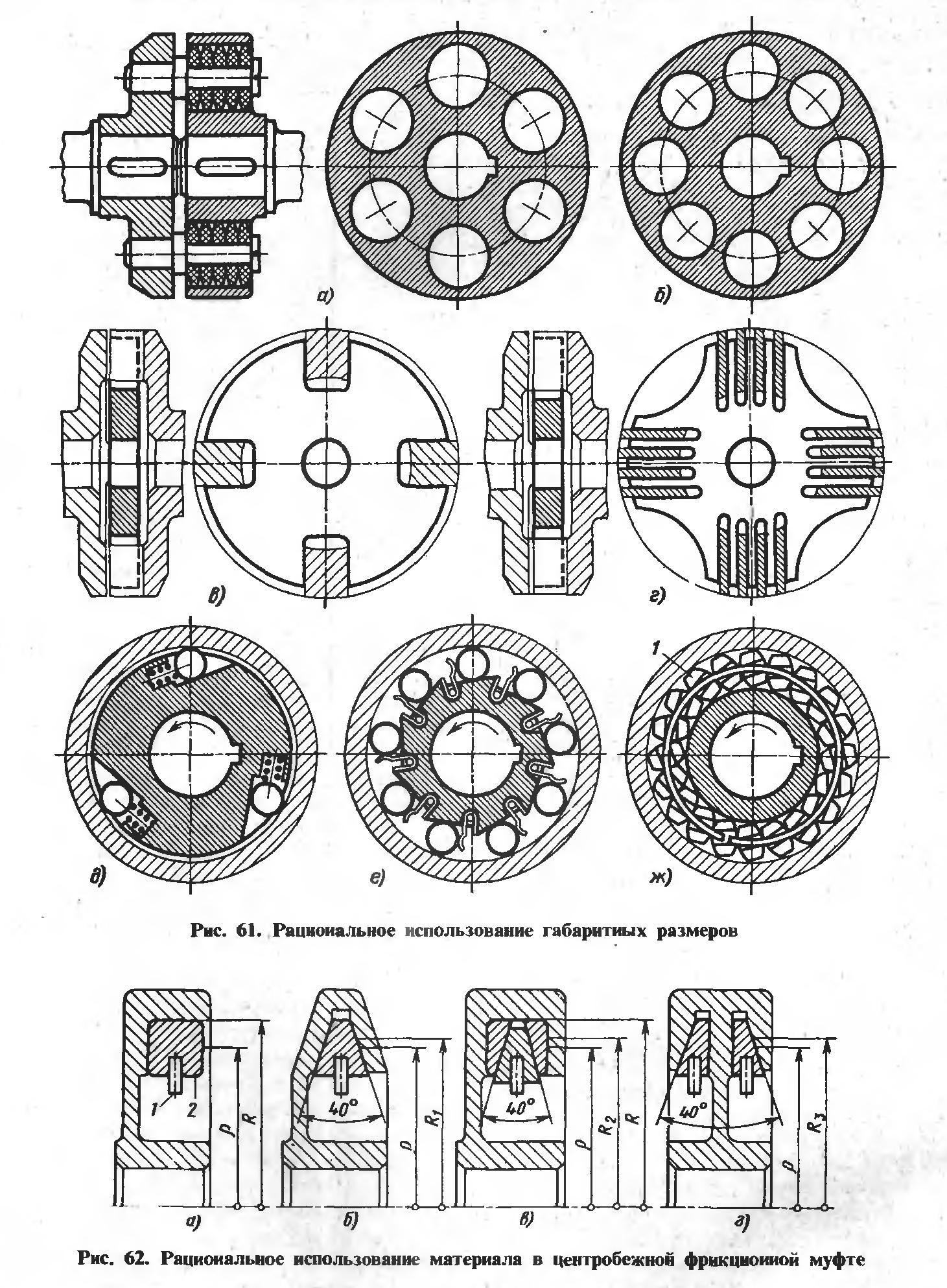

Следует всемерно использовать габариты для размещения наибольшего возможного числа рабочих элементов. Этот принцип, который можно назвать принципом плотной упаковки, позволяет добиться значительного выигрыша в габаритных размерах и массе или в тех же размерах увеличить несущую способность конструкции.

На рис. 61,а приведена амортизирующая муфта, передающая крутящий момент через шесть пакетов шайб из упругого материала. В тех же габаритах можно разместить восемь пакетов (рис. 61,б). Передаваемый крутящий момент увеличивается в 1,33 раза. При заданном крутящем моменте можно уменьшить габариты и массу муфты.

Несущую способность плавающей кулачково-дисковой муфты обычной конструкции (рис. 61, в) можно значительно повысить, выполнив ведущие элементы в виде гребенок. В конструкции на рис. 61. г в связи с увеличением в 4 раза числа рабочих поверхностей и их длины передаваемый крутящий момент при тех же габаритах муфты возрастает в 6 раз.

Колесо свободного хода (обгонная муфта) примитивной конструкции (рис. 61.д) имеет три шарика, заложенные в наклонные выемки ведущего диска и подаваемые пружинами в суживающуюся полость, где они заклиниваются. При замене шариков роликами с увеличением их числа (рис. 61, е) несущая способность муфты значительно увеличивается.

В еще более плотно упакованной конструкции (рис. 61,ж) ведущие элементы выполнены в виде призм, рабочие поверхности которых профилированы так, что линия контакта наклонена к радиусу под углом, меньшим угла трения. Пружинное кольцо 1 постоянно поворачивает призмы в положение защемления. В этой конструкции использована практически вся окружность колеса; несущая способность ее в десятки раз больше несущей способности исходной конструкции.

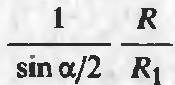

Пример рационального использования материала приведен на рис. 62 (фрикционное цент-

робежное сцепление). В конструкции ведущим элементом является набор бронзовых сухарей 2, выполненных в виде кольцевых сегментов, соединенных штифтами 1 с поводком (на рисунке не показан).

Ведущая сила равна произведению центробежной силы Рцб сухарей на коэффициент трения ƒ между сухарями и поверхностями трения ведомой детали и пропорциональна квадрату частоты вращения по водка. Крутящий момент, передаваемый сцеплением,

где m суммарная масса сухарей, кг; ω — угловая скорость, рад/с; ρ — расстояние от оси вращения до центра тяжести сухарей, м; R — радиус поверхности трения (радиус трения), м.

В конструкции б применены сухари трапецеидального сечения, установленные в биконической выточке ведомой детали.

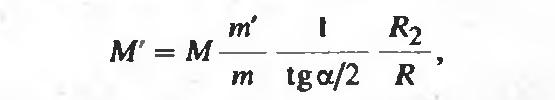

Благодаря клиновидности сухарей крутящий момент, передаваемый сцеплением (при той же массе сухарей и радиусе ρ), увеличивается в

раз, где R1 — новое значение радиуса трения.

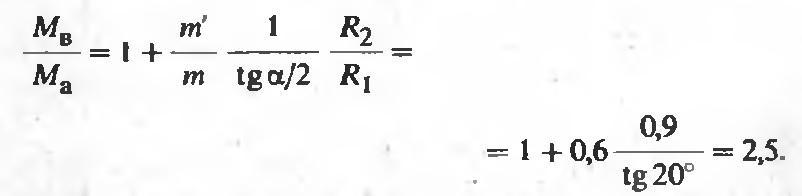

Обозначим крутящие моменты, передаваемые фрикционами в схемах а и б, соответственно через Ма и Мб. При соотношениях, принятых на рис 62,

Таким образом, момент, передаваемый сцеплением, при той же массе сухарей возрастает почти в 3 раза по сравнению с исходной конструкцией.

В конструкции в каждый сухарь разделен на три части: внутреннюю трапецеидального профиля и боковые треугольного профиля. Центробежная сила такого составного сухаря, действующая на цилиндрическую поверхность трения ведомой детали, равна (при равенстве масс сухарей и радиуса р) центробежной силе, возникающей в конструкции в. Вместе с тем внутренний трапецеидальный элемент, воздействуя на боковые элементы подобно клину, вызывает дополнительные поперечные силы

Р’ц.б/ tgα/2

(Рцб — центробежная сила внутреннего эле-

мента), воспринимаемые щеками ведомой детали.

Дополнительный крутящий момент

где m’ /m — отношение масс внутренних элементов сухарей к их общей массе; R2 — радиус трения на щеках ведомой детали. Пусть m’ /m= 0,6, Отношение общего крутящего момента Мв, передаваемого сцеплением, к крутящему моменту Ма в исходной конструкции а

Таким образом, в результате разделения сухарей без увеличения их массы передаваемый крутящий момент возрастает в 2,5 раза по сравнению с исходной конструкцией.

Если применить два ряда трапецеидального профиля (схема г), то каждый из них будет действовать на две поверхности: коническую (щек) и плоскую (центрального диска ведомой детали). При одинаковости суммарной массы сухарей и расстояния ρ крутящий момент в этой конструкции больше, чем в исходной конструкции:

Основной выигрыш в этом случае обусловлен уменьшением угла клииовидности сухарей вдвое по сравнению с конструкцией б. Аналогичный результат можно получить и в конструкции б, уменьшив угол с 40° до 20°. Однако удельные нагрузки на по верхностях треиия в этом случае будут вдвое больше, чем в конструкции г.

Влияние силовой схемы

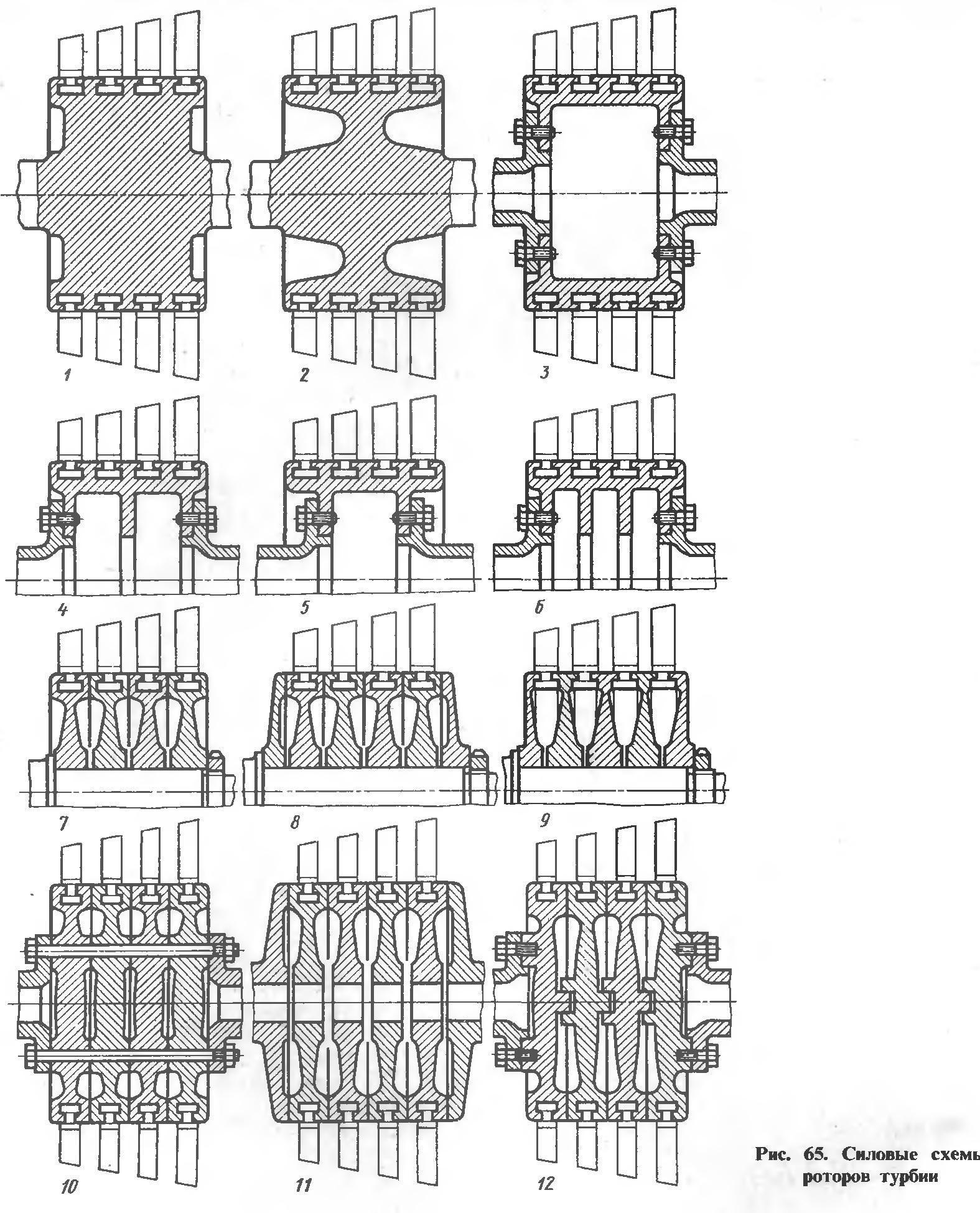

Масса конструкции во многом зависит от силовой схемы, т. е. от способа восприятия и замыкания главных действующих в конструкции нагрузок. Силовая схема рациональна, если силы замыкаются на коротком участке элементами, работающими предпочтительно на растяжение или сжатие. Целесообразно использовать имеющиеся элементы конструкции, так как введение специальных элементов увеличивает массу.

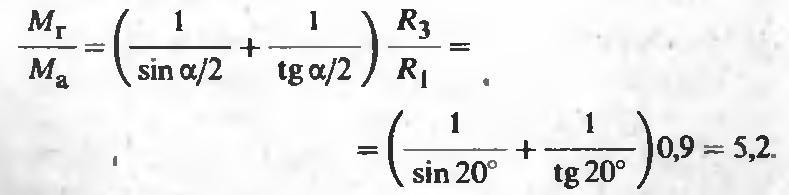

Привод роторной машины 1 через редуктор 2 и коническую шестеренную передачу 3 (рис. 63, а) нерационален. Возникающие на шестернях радиальные и осевые силы нагружают валы и корпуса машины >и редуктора. Установка отличается большими размерами. Целесообразен привод от фланцевого электродвигателя через соосный редуктор 4, смонтированный непосредственно на корпусе машины (рис. 63,б). В этом случае реактивные силы привода уравновешиваются наикратчайшим путем в корпусе редуктора, не вызывая дополнительных нагрузок на элементы системы. Габариты установки резко сокращаются. Помимо этого, все приводные механизмы получаются закрытыми, что позволяет организовать правильную их смазку.

В двигателях внутреннего сгорания с отъемным блоком цилиндров восприятие сил вспышек возможно тремя основными способами: по схеме несущих шпилек 5, притягивающих блок к картеру (рис. 63, в); по схеме несущих рубашек, притягиваемых к картеру шпильками 6 (рис. 63, г); по схеме несущих цилиндров, притягиваемых к картеру гайками 7 (рис. 63, д).

Во второй схеме силы вспышки воспринимаются литыми стенками рубашек, обладающими пониженной прочностью, что требует увеличения сечения стенок.

В третьей схеме силы вспышки воспринимаются стенками стальных цилиндров. Так как стенки цилиндров по технологическим условиям нельзя выполнить тоньше определенного минимума, они, как правило, обладают резервом прочности против действия газовых сил. Следовательно, их можно нагружать затяжкой, без дополнительного увеличения сечений. Это делает схему несущих цилиндров принципиально наиболее легкой.

Конструкция в сложнее остальных из-за стяжных шпилек, роль которых в других случаях выполняют неизбежные в конструкции двигателя элементы (в конструкции г — рубашка, в конструкции д — цилиндры).

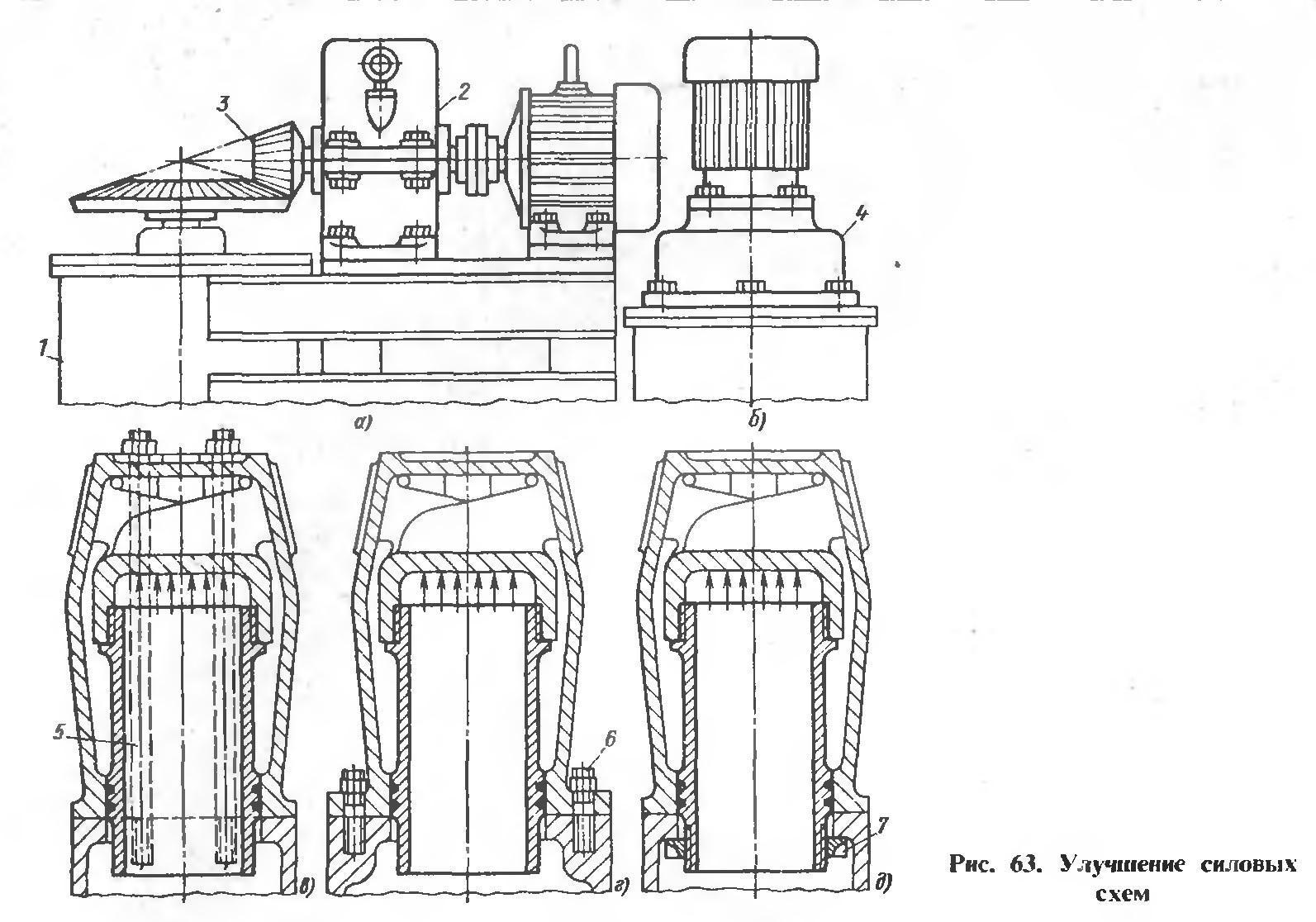

На рис. 64 приведены примеры уравновешивания внутренних сил в механизмах. Осевые силы, возникающие в передачах с косозубыми колесами и нагружающие подшипники (а), уравновешивают ребордами (б) на одном из колес (конструкцию применяют при небольших диаметрах колес), спариванием колес с противоположным направлением зубьев (в) и (конструкция наиболее рациональная) применением шевронного зуба (г).

В дисковом фрикционном сцеплении (вид д) сила нажима передается на подшипники ведомого диска. В рациональной конструкции е сила сжатия полностью уравновешивается в ведомом диске. Кроме того, в этой конструкции две поверхности трения вместо одной, как в конструкпии д, что позволяет вдвое увеличить передаваемый крутящий момент или при заданном крутящем моменте примерно вдвое уменьшить радиальные размеры.

Аналогичный пример уравновешивания осевых сил в коническом фрикционном сцеплении приведен на рис. 64, ж и з. В центробежном компрессоре с открытой крыльчаткой (и) подшипники испытывают большое давление, действующее на спинку крыльчатки. В закрытой крыльчатке (к) эта сила уравновешивается действующим в обратном направлении давлением на крышечный диск. Полностью разгружена от осевых сил крыльчатка с двусторонним входом (л).

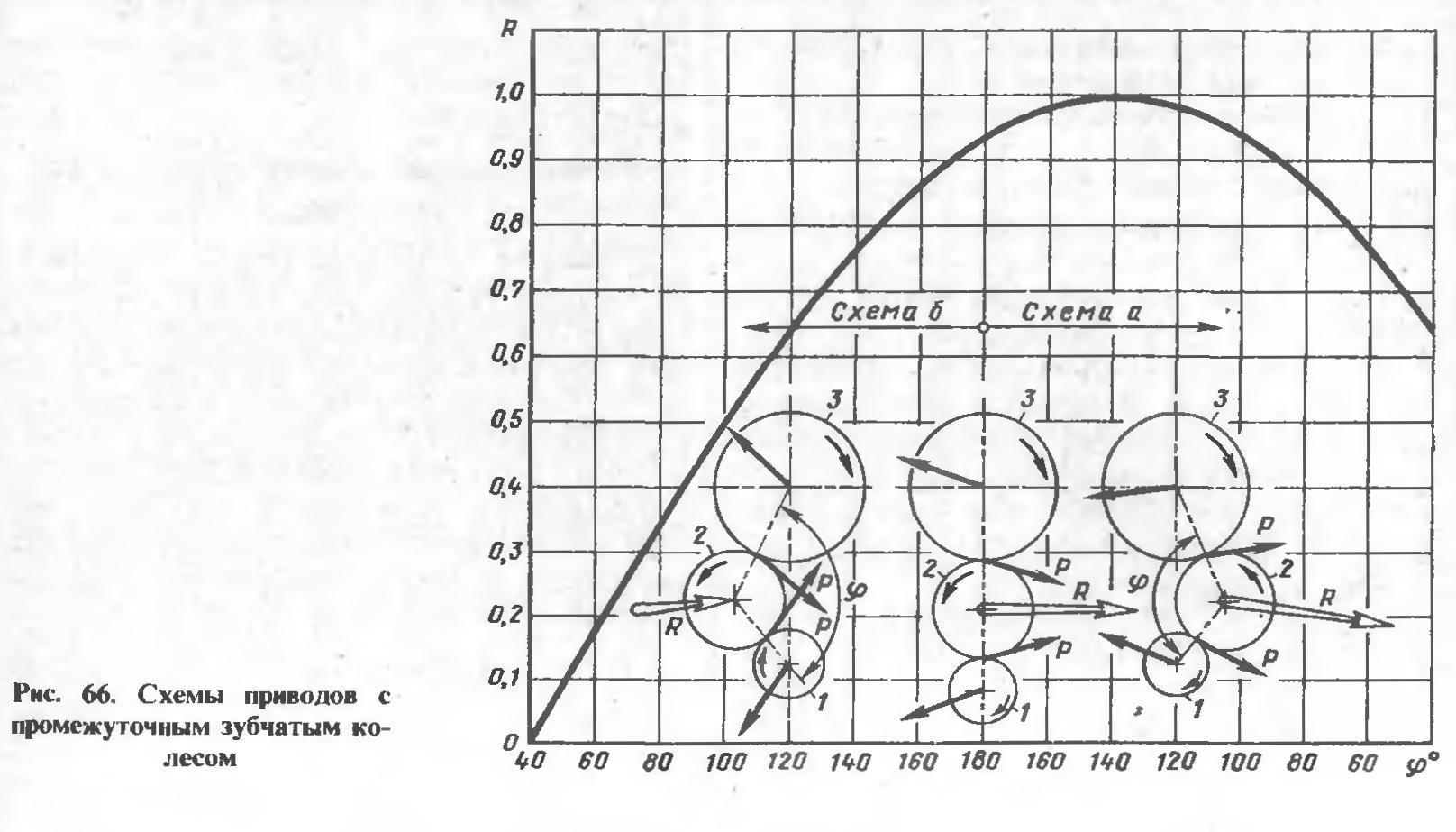

В зубчатых передачах с промежуточным колесом расположение колеса очень влияет на нагрузку, действующую на опоры.

Пусть шестерня 1 (рис. 66) является ведущей и вращается по часовой стрелке. Расположение промежуточного колеса вправо от оси передачи (а) невыгодно. Силы Р привода, действующие на промежуточное колесо 2, векториально складываясь, дают значительную силу R, нагружающую опоры колеса. При расположении промежуточного колеса слева (б) силы Р, векториально складываясь, в значительной степени погашают друг друга; результирующая сила R существенно уменьшается.

Результирующая сила в первом и во втором случаях зависит от угла φ между линиями, соединяю-

щими центры зубчатых колес 2—3 и 2 — 1: для схемы а

R = 2P sin (φ/2 + а);

для схемы б

R = 2P sin (φ/2 — а),

где Р — окружная сила иа ведущем колесе; а — угол зацепления (для стандартного зацепления α = 20°).

Кривая на рис. 66 представляет собой изменение силы R в зависимости от угла φ. За единицу принята сила R в самом невыгодном случае, когда промежуточное колесо расположено справа и φ = 140°

[К = 2Р sin (70° + 20°) = 2Р].

Сила R в схеме б при равных значениях угла φ значительно меньше, чем в схеме а. Например, при φ = 100° результирующая сила в схеме б (R = 0,5) почти в 2 раза меньше, чем в схеме a (R = 0,95).

Следовательно, такая простая конструктивная мера, как перенос промежуточного колеса с одной стороны на другую, может обеспечить преимущество в силовой схеме передачи и резко уменьшить действующие в конструкции силы.

При φ = 40º в схеме б R = О. Практически этот случай нереальный, так как промежуточное колесо при этом приобретает чрезмерно большой диаметр. Наименьшие реальные значения угла φ = 90÷80°, при которых сила R уменьшается примерно в 3 раза по сравнению с максимальной. При перемене направления вращения ведущего колеса 1, по сравнению с изображенным на рис. 66, выгодно правое расположение промежуточного колеса. Это же расположение выгодно, если при данном направлении вращения ведущим является большое колесо 3. Общее правило целесообразного расположения промежуточного колеса можно сформулировать так: выгодно расположение, при котором сила ведущего колеса как бы втягивает промежуточное колесо в зацепление. Невыгодным является случай, когда ведущее колесо как бы выталкивает промежуточное из зацепления.

Многопоточные схемы

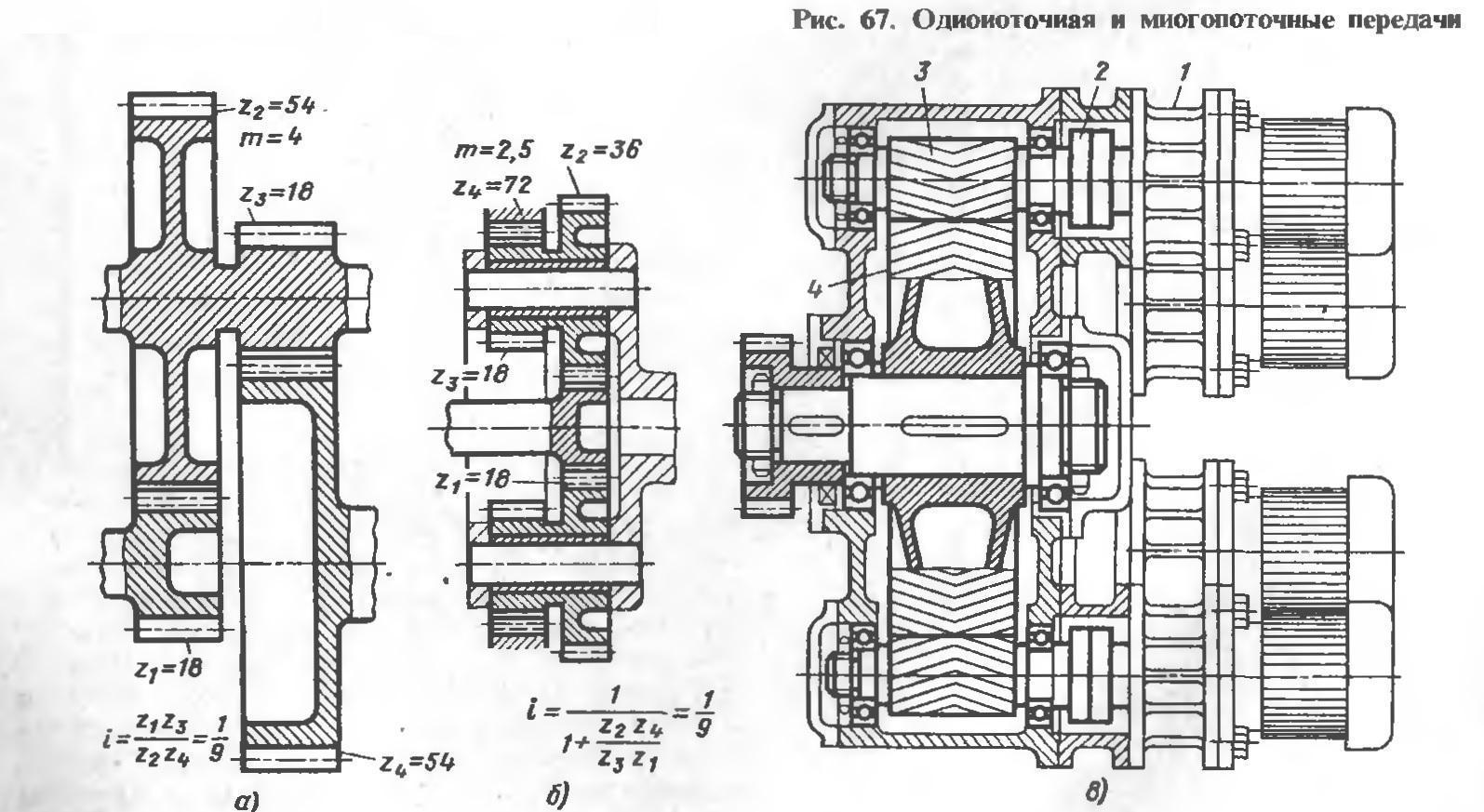

Значительный выигрыш по массе можно получить применением многопоточных

схем, т. е. разделением силового потока на несколько параллельных ветвей.

Передача крутящего момента через несколько параллельно работающих зубчатых колес (каскадные передачи, многосателлитные планетарные передачи) уменьшает нагрузки на зубья пропорционально числу потоков и разгружает опоры центрального колеса от радиальных сил привода.

Из сравнения размеров передач однопоточной (рис. 67, а) и четырехсателлитной планетарной (рис. 67, б) с одинаковым передаточным числом, рассчитанных на передачу одинаковой мощности, виден выигрыш, который можно получить в случае применения многопоточных схем.

В гяжелонагруженных передачах с большой степенью редукции применяют привод от нескольких (6 — 8) электродвигателей (редукторы-сумматор ы). Электродвигатели через индивидуальные соосные редукторы 1

(рис. 67, в) и упругие муфты 2 перелают вращение шестерням 3, которые приводят центральную шестерню 4.

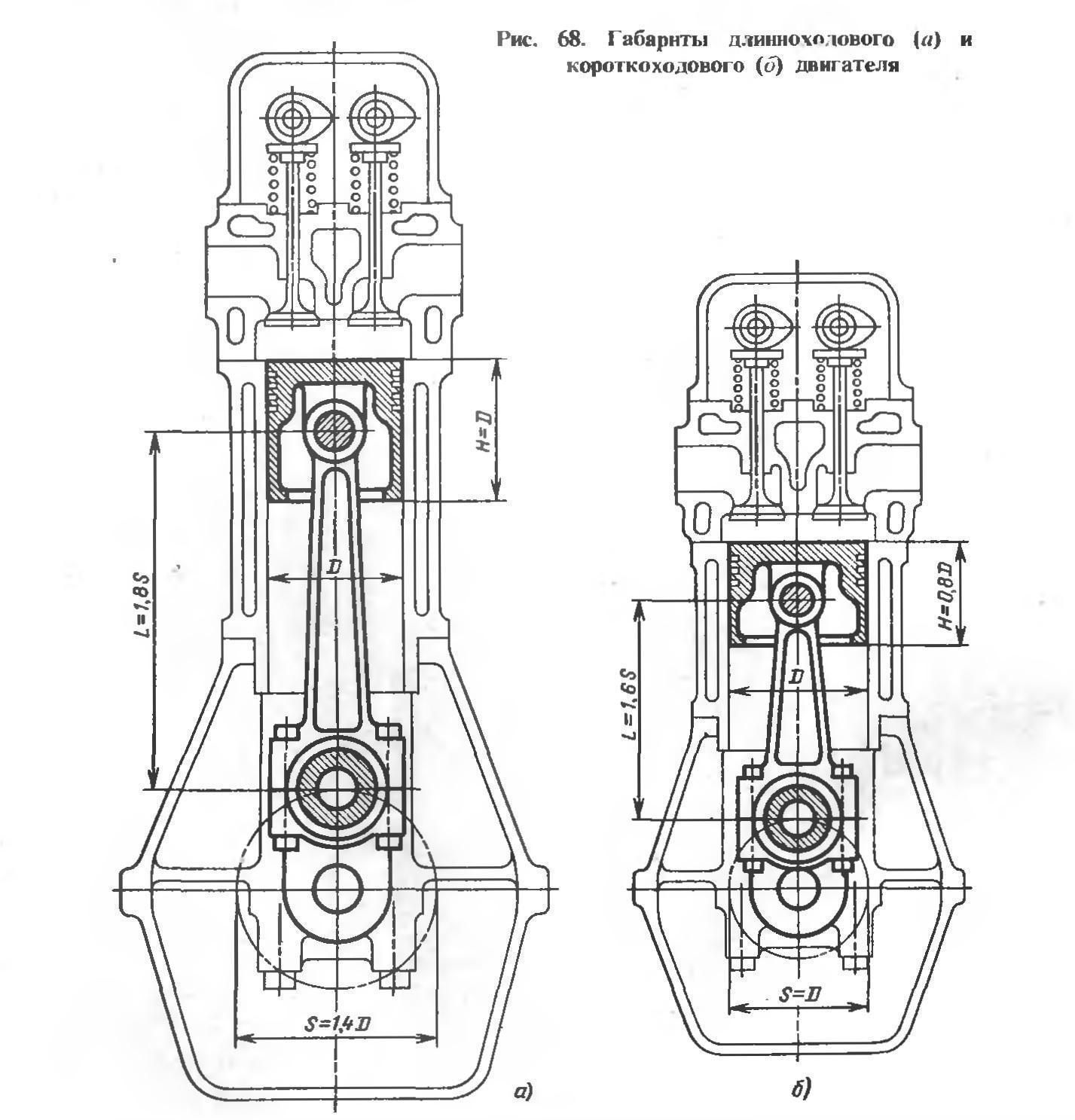

Рациональный выбор параметров машин

В качестве примера на рис. 68 изображены габаритные размеры двигателей одинаковой мощности с одинаковыми средним эффективным давлением и средней скоростью поршня, но с различными отношениями хода к диаметру цилиндра (S/D = 1,4 в схеме а и S/D = 1 в схеме ,). Помимо уменьшения S/D в схеме уменьшения высоты поршня H и длина на шатуна

L (Н = 0,8D и L = 1,6S вместо Н = D и L = 1,8S, как в схеме a). В целом получается очень значительный вийгрыш по размерам и массе.

С уменьшением S/D, Н и L возрастает давление на стенки цилиндра, поэтому необходимым условием применения короткоходовых схем является увеличение несущей способности поршня путем улучшения

смазки и правильного подбора материалов поршня и цилиндра

Для некоторых категорий машин, работающих на жидкостях или газах (гидравлические прессы, воздушные и паровоздушные молоты, пневматические и гидравлические приводы), значительного уменьшения размеров и массы можно добиться увеличением давления рабочей жидкости (газа). До известного предела можно повысить рабочее давление газов в двигателях внутреннего сгорания (применением наддува и повышением степени сжатия), что позволяет уменьшйть рабочий объем цилиндров или при заданном рабочем объеме повысить мощность.

В некоторых случаях, например в машинах-генераторах энергии, можно достичь уменьшения массы за счет повышения быстроходности.

Этот путь имеет свои ограничения. У двигателей внутреннего сгорания повышение частоты вращения лимитируется увеличением скорости всасывания, сопровождающейся падением наполнения цилиндров и уменьшением мощности двигателя. У паровых и газовых турбин повышение частоты вращения требует соответствующего увеличения проточной скорости рабочей жидкости, вызывающего рост внутренних потерь. Кроме того, увеличивается динамическая напряженность машины и повышается износ.

Необходимо учитывать также характеристики агрегатов — потребителей энергии. Если частота вращения аг регата-потребите л я задана, то при повышении частоты вращения машины-генератора необходима установка редуктора или увеличение степени редукции существующих редукторов, что повышает общую массу установки. Это требует осторожного подхода и тщательного сравнения положительных и отрицательных сторон повышения быстроходности как средства уменьшения массы конструкции.

В крупногабаритных агрегатах существенного уменьшения массы и упрощения привода можно достичь децентрализацией привода путем замены механических передач индивидуальными электро- и гидроприводами, связанными цепями управления. Механические коробки скоростей во многих случаях выгодно заменять системами регулируемых электроприводов.

Наибольшее уменьшение массы может дать переход на принципиально новые схемы машин и процессы. Так, паровые машины вытеснены паровыми турбинами, допускающими гораздо большую концентрацию мощности в одном агрегате при относительно меньшей его массе. Поршневые двигатели внутреннего сгорания в области больших мощностей уступают место газовым турбинам. Паровые турбины, по-видимому, со временем уступят место газовым турбинам, не требующим громоздкого вспомогательного оборудования (котлы, конденсаторы). В области электроэнергоустановок коренной переворот произведут магнитогазодинамические генераторы. непосредственно преобразующие тепловую энергию в электрическую.